Comprendre les dangers liés au laser et le rôle des écrans de sécurité laser

Les fabricants industriels et les professionnels de la santé s'appuient fortement sur les lasers de haute puissance, également connus sous le nom de dispositifs d'amplification de la lumière par émission stimulée de rayonnement. Leur utilisation croît régulièrement d'environ 22 % par an depuis 2021 dans de nombreux secteurs à travers le monde. Ces machines puissantes génèrent jusqu'à 300 watts d'énergie concentrée, ce qui les rend idéales pour des opérations précises telles que la découpe de métaux ou la réalisation d'interventions chirurgicales délicates. Du fait qu'elles concentrent une telle puissance dans de petites zones, les entreprises utilisant ces systèmes doivent mettre en œuvre des mesures de sécurité strictes afin de protéger les travailleurs contre les dangers potentiels liés à l'exposition aux lasers.

L'essor des lasers de haute puissance dans les environnements industriels et médicaux

Les lasers de classe 4 fonctionnent désormais en continu dans les environnements industriels pour les flux de production, tandis que les établissements médicaux utilisent des lasers pulsés en dermatologie et en ophtalmologie. Cette intensité amplifie les risques : une exposition accidentelle à un laser de 200 W peut percer un acier de 15 mm en quelques secondes, ce qui souligne l'insuffisance des barrières plastiques traditionnelles.

Comment les écrans de sécurité laser réduisent-ils l'exposition aux rayonnements dangereux

Les écrans modernes de sécurité laser intègrent des composites polymères multicouches et des revêtements spécifiques aux longueurs d'onde afin de bloquer 99,9 % du rayonnement infrarouge et ultraviolet. Conçus avec des densités optiques (DO) de 6 ou plus aux longueurs d'onde clés comme 10,6 µm (CO₂) et 1,064 µm (Nd:YAG), ils réduisent l'intensité du faisceau en dessous du seuil d'exposition cutanée de 0,05 W/cm² défini par l'ANSI, assurant ainsi une protection fiable.

Étude de cas : Réduction des incidents liés aux lasers dans la fabrication automobile grâce à des barrières de sécurité

Un fournisseur automobile de premier niveau a réduit de 74 % les incidents liés au laser après avoir installé des écrans certifiés OD7 autour des cellules de soudage robotisées. La modernisation a assuré la conformité aux exigences de visibilité EN 207 tout en maintenant un accès complet aux postes de travail, essentiel pour une production polyvalente traitant 1 200 composants de châssis par jour.

Adapter les écrans de protection laser à l'environnement d'application et aux besoins opérationnels

Une protection efficace exige une adéquation entre les spécifications des écrans et les exigences du poste de travail. Les installations utilisant Classe 4 ont besoin d'écrans certifiés ≥OD 8 pour les longueurs d'onde de 10,6 µm courantes dans les systèmes de découpe, tandis que les laboratoires médicaux privilégient une reconfiguration rapide. Les conceptions modulaires conviennent aux usines multi-postes, préservant un indice acoustique de 40 dB et une transmission lumineuse visible de 95 % sans nuire à l'adaptabilité du flux de travail.

Évaluer la durabilité, la mobilité et les contraintes spatiales

Les écrans industriels doivent durer au moins 15 ans, même lorsqu'ils sont exposés quotidiennement à des faisceaux de 200 watts, sans se délaminer. Cette durabilité rend les composites polymères avancés (dont le remplacement coûte environ 2,80 $ le pied carré) bien supérieurs aux matériaux vinyles ordinaires pour la plupart des applications. Pour les usines de fabrication automobile, des versions mobiles peuvent être installées en moins de 90 secondes, réduisant ainsi les arrêts de production pendant les opérations de soudage. Par ailleurs, les modèles suspendus au plafond libèrent une surface au sol précieuse dans les espaces restreints, comme les petits cabinets dentaires dont la superficie est généralement d'environ 300 pieds carrés. Ces avantages pratiques en font un investissement judicieux pour les installations où le temps et l'espace sont essentiels.

Renforcer la protection grâce aux interverrouillages, aux boîtiers et à l'intégration du système

Les interverrouillages intégrés réduisent les taux d'incidents de 68 % par rapport aux écrans autonomes, selon des analyses conformes à la norme IEC (NMLaser 2023). Associés à des routeurs CNC, des capteurs de faisceau intégrés déclenchent des arrêts automatiques, atteignant une conformité de 99,97 % aux limites d'éclairement ANSI Z136.1 — essentielle dans la fabrication de composites aérospatiaux.

Personnalisation pour agencements non standard et espaces de travail dynamiques

Des écrans incurvés avec une tolérance angulaire de ±15° empêchent les fuites de faisceau dans les volumes de travail de 270° des bras robotiques. Les unités pliables à 6 panneaux permettent de configurer des zones modulables dans les laboratoires de R&D testant des durées d'impulsion variables (5 ns à 500 ms). Des essais sur site montrent que les enceintes personnalisées réduisent les erreurs d'alignement de 42 % dans les centres de thérapie photonique gérant des géométries de salles irrégulières.

Compatibilité aux longueurs d'onde et exigences de densité optique

Importance de la protection spécifique aux longueurs d'onde pour les écrans de sécurité laser

Les écrans de sécurité laser doivent correspondre exactement à la longueur d'onde d'émission pour être efficaces. Un écran bloquant les lasers à fibre de 1,064 nm n'offre aucune protection contre les lasers CO₂ de 10,6 µm en raison de caractéristiques d'absorption photoniques différentes. Les écrans avancés utilisent des polymères multicouches avec des additifs ciblés — du polycarbonate dopé au bore pour l'infrarouge proche (800–1100 nm) et des composites d'oxyde de zinc pour l'infrarouge lointain (9–11 µm). Une étude de 2023 de l'Institut national pour la sécurité et la santé au travail a révélé que 68 % des incidents liés aux lasers impliquaient une protection inadaptée aux longueurs d'onde.

Densité optique (DO) expliquée : choisir la classe appropriée pour les lasers de classe 4 et haute puissance

La densité optique (DO) quantifie l'atténuation logarithmique :

`DO = -log₁₀(Puissance transmise / Puissance incidente)`

Pour les lasers de classe 4 dépassant 500 mW, les classes minimales de DO sont critiques :

| Puissance du laser | Classe minimale de DO | Limite d'irradiance (W/cm²) |

|---|---|---|

| 200W | DO 6+ | 1×10⁻⁸ |

| 300W | OD 7+ | 1×10⁻⁷ |

Ces seuils sont conformes aux limites maximales d'exposition admissible (MPE) de l'ANSI Z136.1-2022, exigeant une énergie transmise inférieure à 100 mJ/cm² pour les systèmes à impulsions nanoseconde.

Étude de cas : Choix des écrans classés OD pour lasers CO₂ à 10,6 µm

Un fournisseur automobile de premier rang a réduit les incidents de pénétration du faisceau de 92 % après être passé à des écrans OD 6+ pour ses lasers CO₂ de découpe de 2,5 kW. La solution comprenait :

- Couche externe réfléchissante revêtue de céramique (bloque 97 % du rayonnement à 10,6 µm)

- Couche interne absorbante avec filtres KG5 assurant une atténuation OD 6+

- Capteurs thermiques en temps réel détectant la dégradation

Les données post-déploiement ont confirmé une performance OD durable supérieure à 5,8 sur plus de 15 000 heures de fonctionnement, dépassant les normes de durabilité EN 207:2018.

Comparaison des performances : cotes de protection laser et limites d'irradiance pour 200 W contre 300 W

Les écrans pour lasers à fibre de 300 W nécessitent un OD 10 fois plus élevé que ceux destinés aux systèmes de 200 W en raison de l'augmentation de la densité de puissance. Les tests montrent :

- écrans 200 W (OD 6) : Maintenir une élévation de température <5°C à 1 m de distance pendant des opérations de 8 h

- écrans 300 W (OD 7) : Nécessite un refroidissement actif pour éviter le délaminage du polymère au-dessus de 120 °C

Les revêtements nano-céramiques permettent désormais une protection double bande (500–1080 nm à OD 5+ et 9–11 µm à OD 6+), éliminant ainsi le besoin de barrières multiples dans les environnements à lasers mixtes.

Conformité aux normes internationales et aux exigences de certification

Aperçu des normes clés : ANSI, EN207 et GB 30863-2014

Pour les fabricants utilisant des équipements laser, le respect de plusieurs normes de sécurité clés est essentiel. Les principales sont la norme ANSI Z136 aux États-Unis, la norme EN207 en Europe et la norme chinoise GB 30863-2014. La norme ANSI Z136 établit des limites spécifiques d'irradiance exigeant que les écrans de protection supportent au moins 25 kW par mètre carré lorsqu'ils sont utilisés avec des lasers industriels au CO2. Du côté européen, la norme EN207 impose des procédures strictes de certification CE qui testent à la fois les faisceaux directs et réfléchis des lasers. Par ailleurs, la norme chinoise GB 30863-2014 exige un indice d'opacité optique de six ou plus, spécifiquement pour les applications médicales. Lorsque les entreprises parviennent à aligner leurs produits sur l'ensemble de ces exigences différentes, elles peuvent réduire les coûts de mise en œuvre lors du déplacement d'équipements à travers les frontières d'environ 18 à 22 pour cent, selon des rapports du secteur.

Conformité aux exigences de sécurité pour les lasers de classe 4 grâce à des écrans de sécurité laser certifiés

Les lasers de classe 4 (≥500 mW en onde continue) exigent des écrans avec une densité optique (OD) de 7+ à 10,6 µm. Les produits certifiés font l'objet d'une validation par un tiers conformément à la norme IEC 60825-4, y compris des tests d'exposition au faisceau pendant 30 minutes et de dégradation thermique. Les barrières non conformes cèdent 23 % plus rapidement lors d'événements de rayonnement maximal, soulignant l'importance de matériaux traçables provenant de chaînes d'approvisionnement certifiées ISO 9001.

Comment la certification EN207 influence-t-elle le choix des matériaux et la conception

Les exigences spécifiques en matière de longueurs d'onde de la norme EN207 poussent réellement les fabricants à affiner les matériaux composites en polycarbonate et PMMA pour des parties précises du spectre. La plupart des usines européennes (environ 7 sur 10) optent pour des écrans ignifuges conformes à la norme EN ISO 11611:2015 pour la protection contre les arcs électriques, en raison de ce système de classification L1 à L6. L'analyse des données réelles d'usines révèle également un fait intéressant : lorsque les entreprises passent à des écrans conformes à la norme EN207, elles constatent une diminution d'environ 40 % des blessures par rayonnement indirect survenant lors des opérations normales. Cela explique pourquoi les responsables de la sécurité préconisent ces mises à niveau dans divers environnements industriels où les travailleurs manipulent régulièrement des sources lumineuses intenses.

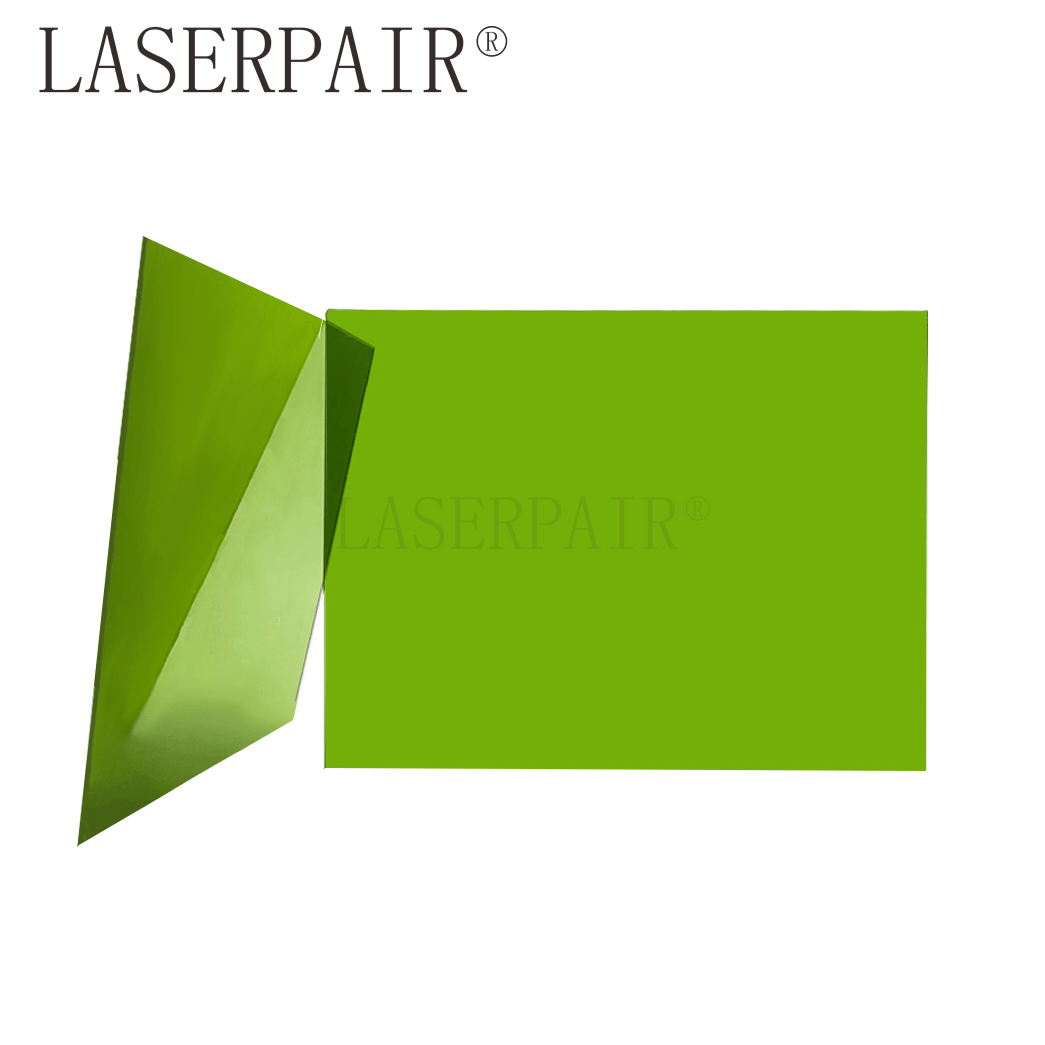

Composition des matériaux et caractéristiques de conception des écrans de protection laser

Comparaison des polymères, vinyles et tissus composites pour la protection laser

Trois matériaux principaux dominent les écrans de protection laser modernes :

- Écrans à base de polymère (7–12 mm) atteignent une densité optique de 6 à 8 pour les longueurs d'onde de 1 064 nm tout en restant flexibles

- Vinyle de qualité industrielle offre une protection >OD 5 contre les lasers UV (190–400 nm), avec une résistance à la perforation allant jusqu'à 15 kJ/m²

- Tissus composites combinent des couches de polycarbonate et d'acrylique pour atteindre une densité optique de 7+ pour les lasers CO₂ (10,6 µm), validé selon les essais ISO 11553

Atténuation de l'infrarouge et de la lumière visible à travers différents matériaux

Le choix du matériau influence directement la performance spectrale :

| Type de matériau | 1064 nm (Nd:YAG) | 10,6 µm (CO₂) | Transmission de la lumière visible |

|---|---|---|---|

| Polycarbonate | OD 6 | OD 3 | 82% |

| Plexiglas | OD 4 | OD 7 | 89% |

| PVC spécialité | OD 5 | OD 5 | <1% |

Une analyse récente selon la norme EN 12254 confirme que les composites acryliques absorbent 99,7 % du rayonnement infrarouge tout en conservant une transparence visuelle de 70 % — essentiel pour un alignement laser précis.

Résistance au feu : Évaluation des allégations par rapport aux performances en conditions réelles

La résistance à l'inflammation varie considérablement :

- 85 % des écrans polymères satisfont à la norme UL94 V-0 (auto-extinction en moins de 3 secondes)

- Les composites résistent à l'ignition pendant plus de 60 secondes sous faisceaux de 300 W, conformément à la norme IEC 60825-4

- Des données provenant de 47 installations montrent une réduction de 98 % des feux secondaires lorsqu'on utilise des revêtements certifiés ignifuges (Laser Safety Journal 2023)

Les conceptions en trois couches avec des surfaces imprégnées de céramique démontrent une résistance thermique 92 % plus élevée que les écrans en matériau unique lors de tests de vieillissement de 10 000 heures.

Frequently Asked Questions (FAQ)

Quelle est l'importance de la densité optique (OD) dans les écrans de protection laser ?

La densité optique (OD) mesure la capacité d'atténuation des écrans de protection laser. Elle est cruciale pour garantir que les écrans offrent une protection adéquate en réduisant l'intensité du faisceau laser en dessous des seuils d'exposition dangereux.

Pourquoi la protection spécifique à la longueur d'onde est-elle nécessaire pour les écrans de protection laser ?

La protection spécifique à la longueur d'onde est nécessaire car les écrans de protection doivent correspondre exactement à la longueur d'onde d'émission du laser afin d'absorber efficacement l'énergie. Des écrans mal adaptés peuvent ne pas fournir une protection adéquate contre certains types de lasers.

Comment les verrous de sécurité intégrés améliorent-ils la sécurité laser ?

Les verrous de sécurité intégrés améliorent la sécurité laser en arrêtant automatiquement les systèmes laser en cas d'erreurs d'alignement du faisceau ou d'expositions inattendues. Cela réduit considérablement les taux d'incidents par rapport aux systèmes dépourvus de verrous.

Quels matériaux sont utilisés pour les écrans de protection laser haute performance ?

Les écrans de protection laser haute performance sont généralement fabriqués à partir de composites polymères avancés, de vinyle industriel et de tissus composites comme le polycarbonate et l'acrylique. Ces matériaux sont choisis pour leur durabilité, leur flexibilité et leurs capacités de protection.

Table des Matières

- Comprendre les dangers liés au laser et le rôle des écrans de sécurité laser

- Adapter les écrans de protection laser à l'environnement d'application et aux besoins opérationnels

- Évaluer la durabilité, la mobilité et les contraintes spatiales

- Renforcer la protection grâce aux interverrouillages, aux boîtiers et à l'intégration du système

- Personnalisation pour agencements non standard et espaces de travail dynamiques

-

Compatibilité aux longueurs d'onde et exigences de densité optique

- Importance de la protection spécifique aux longueurs d'onde pour les écrans de sécurité laser

- Densité optique (DO) expliquée : choisir la classe appropriée pour les lasers de classe 4 et haute puissance

- Étude de cas : Choix des écrans classés OD pour lasers CO₂ à 10,6 µm

- Comparaison des performances : cotes de protection laser et limites d'irradiance pour 200 W contre 300 W

- Conformité aux normes internationales et aux exigences de certification

- Composition des matériaux et caractéristiques de conception des écrans de protection laser

-

Frequently Asked Questions (FAQ)

- Quelle est l'importance de la densité optique (OD) dans les écrans de protection laser ?

- Pourquoi la protection spécifique à la longueur d'onde est-elle nécessaire pour les écrans de protection laser ?

- Comment les verrous de sécurité intégrés améliorent-ils la sécurité laser ?

- Quels matériaux sont utilisés pour les écrans de protection laser haute performance ?