Comprendere lo standard ANSI Z136.1: campo di applicazione, aggiornamenti e rilevanza

Campo di applicazione dell'ANSI Z136.1-2022 in contesti industriali e di ricerca

ANSI Z136.1-2022 stabilisce ciò che le aziende devono sapere per garantire la sicurezza dei lavoratori nell'uso di laser in diversi settori industriali. Le linee guida coprono la valutazione dei pericoli associati all'uso di laser, oltre ad aspetti come l'installazione di barriere intorno ai fasci e l'organizzazione di sessioni di formazione adeguate per il personale. Nei luoghi in cui vengono utilizzati laser di Classe 3B o 4, esistono regole specifiche riguardo a chi può accedere a queste aree e a ciò che deve accadere in caso di malfunzionamenti durante l'uso. Questi requisiti contribuiscono a creare condizioni di lavoro più sicure, consentendo al contempo alle aziende di svolgere le proprie attività in modo efficiente senza ritardi ingiustificati.

Principali aggiornamenti nella revisione 2022 dell'ANSI Z136.1 e le loro implicazioni in termini di conformità

La revisione 2022 introduce tre modifiche fondamentali:

- Calcoli aggiornati dell'esposizione massima ammissibile (MPE) per laser a impulsi, basati su dati aggiornati sull'esposizione biologica

- Linee guida ampliate sui sistemi di produzione additiva , affrontando le applicazioni laser nella stampa 3D

- Armonizzazione con gli standard internazionali IEC 60825-1:2022 per supportare la conformità a livello globale

Questi aggiornamenti richiedono alle organizzazioni di riesaminare i controlli esistenti sui rischi da laser e di aggiornare la documentazione sulla sicurezza entro il 2025.

Relazione tra ANSI Z136.1 e la serie ANSI Z136 più ampia per la sicurezza dei laser

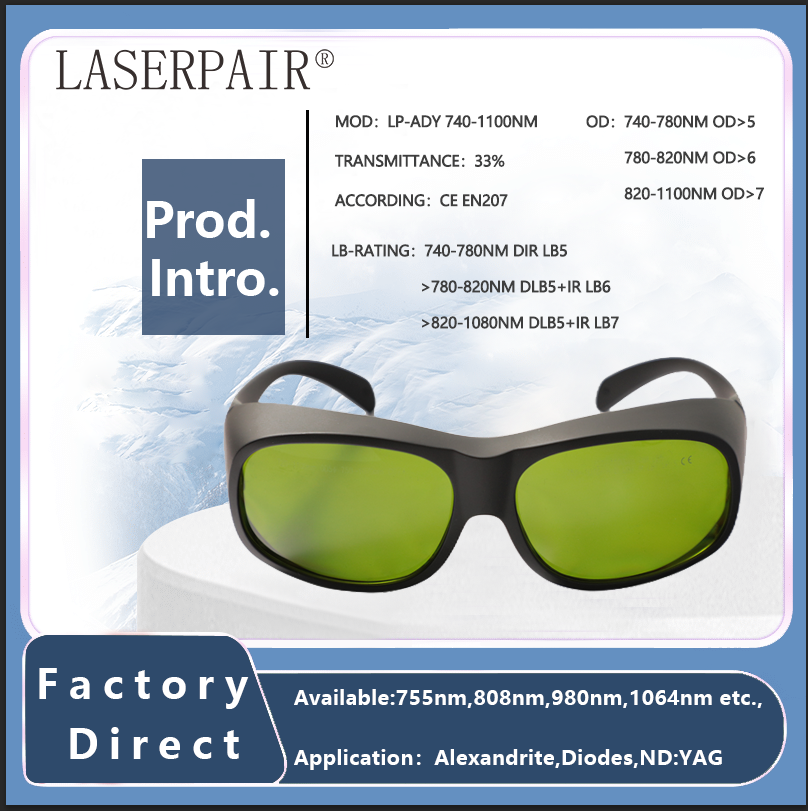

Lo standard ANSI Z136.1 costituisce la base per altre linee guida specializzate, come ANSI Z136.3 per gli ambienti sanitari e ANSI Z136.9 negli ambienti produttivi. Questi standard specifici per settore riprendono i requisiti di sicurezza fondamentali dello Z136.1 aggiungendo ulteriori protezioni adattate a determinati campi. Prendiamo ad esempio gli occhiali protettivi: lo Z136.1 stabilisce regole generali riguardo agli occhiali di sicurezza per laser, ma per lavori nel campo delle comunicazioni in fibra ottica, lo Z136.8 entra molto più nel dettaglio indicando precisamente quale tipo di protezione oculare è effettivamente necessaria sul posto. La struttura di questi standard crea un sistema in cui la sicurezza rimane coerente indipendentemente dal settore in cui si opera, pur lasciando spazio per affrontare quelle situazioni particolari che si presentano durante le operazioni quotidiane.

Classificazioni dei rischi da laser e profili di rischio (Classe 1 fino a Classe 4)

Panoramica delle classi laser: Classe 1, 2, 3R, 3B e Classe 4

Lo standard ANSI Z136.1-2022 suddivide i laser in cinque diverse categorie di rischio, in modo che le persone sappiano quali misure di sicurezza adottare. I laser di Classe 1 sono sostanzialmente sicuri per l'uso quotidiano poiché sono racchiusi all'interno di dispositivi come le stampanti. Poi ci sono i dispositivi di Classe 2, che si trovano ovunque, come quei piccoli puntatori laser che tutti sembrano portare oggigiorno. Non hanno molta potenza, ma richiedono comunque precauzioni di base, poiché fissarli direttamente per troppo tempo potrebbe essere dannoso. Salendo nella scala del pericolo, i laser di Classe 3R presentano rischi minimi se qualcuno li fissa continuamente, mentre i modelli di Classe 3B diventano seriamente pericolosi in caso di esposizione diretta o anche di riflessi su superfici. Infine, i laser di Classe 4 sono quelli più potenti, utilizzati in ambito industriale e in procedure mediche. Questi fasci intensi possono effettivamente bruciare la pelle, causare incendi e distruggere completamente la vista se non si indossano adeguati dispositivi di protezione. Per questo motivo, i luoghi di lavoro che utilizzano apparecchiature di questo livello devono mantenere misure di controllo rigorose in ogni momento.

Profili di rischio e lesioni potenziali associate a ciascuna classe di laser

- Classe 1/2 : Rischio minimo nell'uso normale; possibile temporanea alterazione della vista con fissazione intenzionale del raggio della Classe 2

- Classe 3R/3B : Bruciature retiniche dovute a breve esposizione (3B), riflessioni diffuse (3B)

- Classe 4 : Danni oculari permanenti in pochi millisecondi, ustioni di terzo grado e rischi di incendio causati dal fascio o dalla luce diffusa

Limiti di Esposizione Massima Ammissibile (MPE) e rischi da radiazioni non direttamente legate al fascio

Le soglie di Esposizione Massima Permessa (MPE) misurate in joule per centimetro quadrato determinano per quanto tempo una persona può essere esposta in modo sicuro a diverse classi di laser prima che si verifichino danni. Prendiamo ad esempio i laser di Classe 3B, che tipicamente hanno un MPE di circa 0,5 J/cm² quando si tratta di lunghezze d'onda della luce visibile. Senza adeguata protezione oculare, l'esposizione dovrebbe rimanere al di sotto di 0,25 secondi per evitare lesioni. Oltre al fascio stesso, ci sono altri pericoli da considerare. I rischi di scossa elettrica permangono a causa delle parti ad alta tensione presenti nella maggior parte delle apparecchiature laser. Poi c'è il problema dei fumi tossici generati quando i laser interagiscono con certi materiali durante il funzionamento. E non bisogna dimenticare i rischi di incendio, specialmente nei sistemi di Classe 4, dove qualsiasi materiale infiammabile potrebbe prendere fuoco a circa 10 watt per centimetro quadrato. Comprendere queste classificazioni non è solo teoria: costituisce la base dei protocolli di sicurezza pratici che aiutano le aziende a stabilire misure protettive adeguate in base ai rischi effettivi presenti nell'ambiente operativo.

Esecuzione di una Valutazione del Rischio e dell'Analisi del Pericolo Laser

Metodologia Passo-passo per la Valutazione del Pericolo secondo ANSI Z136.1

La norma ANSI Z136.1-2022 richiede che le strutture effettuino valutazioni approfondite dei rischi relativi ai laser. Il processo inizia determinando la classe del laser, per poi passare all'analisi dell'esposizione effettiva al fascio. Nel calcolo dell'Esposizione Massima Ammissibile (nota comunemente come MPE), entrano in gioco fattori come il colore della luce (lunghezza d'onda), la durata di ogni impulso e il fatto che il laser funzioni in modo continuo o a raffiche. Secondo una ricerca pubblicata dal NIST lo scorso anno, la maggior parte dei problemi si verifica perché tali calcoli non sono stati eseguiti correttamente durante la valutazione iniziale dei rischi. Alcuni aspetti fondamentali da ricordare includono il tracciamento del percorso effettivo dei fasci all'interno dell'ambiente di lavoro, l'individuazione di eventuali riflessioni impreviste sulle superfici e la certezza che i lavoratori non si trovino troppo vicini durante le operazioni di regolazione o manutenzione dell'apparecchiatura. Questi controlli di sicurezza di base possono prevenire incidenti gravi in futuro.

Identificazione dei Pericoli da Fascio e Non da Fascio: Elettrici, Incendio e Radiazioni Collaterali

Gli standard ANSI Z136.1 non coprono soltanto ciò che accade quando qualcuno viene colpito direttamente da un raggio laser. Richiedono anche che le persone considerino tutti quei pericoli aggiuntivi che inizialmente potrebbero non essere così evidenti. Secondo i dati OSHA dell'anno scorso, circa 37 incidenti su 100 che coinvolgono laser non sono causati effettivamente dal raggio stesso, ma da problemi elettrici legati alle alimentazioni ad alta tensione. Poi c'è il rischio di incendi ogni volta che i raggi interagiscono con materiali infiammabili presenti nelle vicinanze. Un'altra preoccupazione importante riguarda la radiazione collaterale. Elementi come la luce UV o IR emessa dai sistemi di pompaggio possono superare ampiamente i livelli considerati sicuri negli ambienti chiusi in cui operano i lavoratori. Le aziende che utilizzano laser di Classe 4 registrano circa il 24 percento in più di casi di problemi respiratori, poiché queste macchine generano svariati tipi di particelle aerodisperse che finiscono per fluttuare nell'ambiente di lavoro.

Documentazione della Categorizzazione del Rischio e delle Priorità di Controllo

Le buone pratiche di documentazione identificano i rischi attraverso quella che è detta matrice gravità-probabilità, seguendo le linee guida dell'ANSI Z136.1 Allegato E. Quando si considerano situazioni particolarmente pericolose, come i fasci laser di Classe 4 non protetti presenti in alcuni laboratori di ricerca, sono necessari interventi ingegneristici urgenti immediati. Per i rischi di livello intermedio, come ad esempio configurazioni laser temporanee durante esperimenti, è possibile intervenire in modo graduale nel tempo. Secondo un audit effettuato l'anno scorso dal dipartimento di Salute e Sicurezza Ambientale di Harvard, i luoghi che hanno mantenuto una documentazione organizzata hanno registrato circa 41 azioni correttive in meno quando sono arrivati gli ispettori. In sintesi, i registri devono indicare chiaramente quando vengono attuate le misure di controllo, a chi spetta la responsabilità di ogni fase e come viene verificata l'efficacia, in modo che tutto regga all'esame degli audit senza sorprese.

Attuazione della gerarchia dei controlli per la sicurezza laser

Applicazione della gerarchia dei controlli: dall'eliminazione ai DPI

ANSI Z136.1 prescrive un approccio basato sul rischio per la sicurezza laser, dando priorità all'eliminazione dei pericoli attraverso il progetto ingegneristico prima di fare affidamento su controlli amministrativi o DPI.

- Eliminare percorsi del fascio non necessari attraverso una riprogettazione ottica

- Attuare protezioni ingegneristiche per i pericoli inevitabili

- Stabilire protocolli rigorosi di accesso e requisiti formativi

- Utilizzare i DPI solo come strato protettivo finale

Studi dimostrano che le strutture che adottano questo approccio riducono gli incidenti laser del 35% rispetto ai programmi basati sui DPI (Safety Science Journal, 2019). Per sistemi di Classe 3B/4, l'eliminazione potrebbe prevedere sistemi automatizzati di consegna del fascio al posto dell'allineamento manuale.

Controlli ingegneristici: interblocchi, involucri e otturatori del fascio

Gli involucri sigillati per fasci rimangono lo standard di riferimento, riducendo gli ambienti con laser di Classe 4 a livelli di esposizione di Classe 1 durante il funzionamento normale. I sistemi moderni integrano tre componenti fondamentali:

| Tipo di controllo | Funzione | Requisito ANSI Z136.1 |

|---|---|---|

| Interlock | Disattivare il laser quando si accede | Obbligatorio per la Classe 4 |

| Otturatori del fascio | Bloccare i percorsi del fascio non utilizzati | Richiesto per fascio aperto |

| Superfici diffuse | Evitare riflessioni speculari | 30° rispetto all'orizzontale |

Le innovazioni recenti includono interblocchi basati su RFID che disattivano i laser quando personale non autorizzato si avvicina a zone vietate.

Controlli amministrativi e misure procedurali per un funzionamento sicuro

Anche i sistemi ingegneristici più robusti richiedono un rafforzamento procedurale. Le strutture devono documentare i protocolli di autorizzazione per l'uso dei laser, che richiedono l'approvazione del responsabile della sicurezza laser (LSO) prima di ogni utilizzo, le procedure di allineamento che prevedono fasci di prova <5 mW per impianti di Classe 4 e esercitazioni trimestrali sugli arresti di emergenza. Una revisione OSHA del 2023 ha rilevato che l'82% degli incidenti con laser ha coinvolto controlli procedurali inadeguati, nonostante l'adozione di adeguati accorgimenti ingegneristici.

Integrazione e applicazione di misure di controllo tra le strutture

I migliori programmi di sicurezza combinano automazione con controlli umani, tipicamente in una proporzione del 60% tecnologia e 40% persone che sorvegliano. Oggi molte realtà lavorative più moderne stanno diventando intelligenti in questo ambito. Installano stazioni IoT avanzate che verificano se i lavoratori indossano correttamente l'equipaggiamento protettivo. Alcune hanno persino telecamere in grado di rilevare quando la pelle è esposta vicino ai raggi laser. Di solito c'è anche uno schermo centrale in un punto visibile che mostra a tutti lo stato dei livelli massimi di esposizione consentita man mano che vengono registrati. Tutti questi strati collaborano per garantire la conformità agli standard ANSI, ma permettono anche alle aziende di adattarsi all'arrivo di nuove tecnologie laser e ai cambiamenti nei flussi di lavoro da settimana a settimana.

Creazione e mantenimento di un programma completo di sicurezza laser

Componenti fondamentali di un programma di sicurezza laser conforme

Un programma di sicurezza laser solido integra quattro elementi fondamentali: procedure operative standardizzate, controlli dei rischi, protocolli di risposta alle emergenze e monitoraggio continuo delle prestazioni. Le organizzazioni che utilizzano laser di Classe 3B o 4 devono attuare controlli ingegneristici come dispositivi di interblocco e involucri per il fascio, abbinati a verifiche di sicurezza documentate effettuate trimestralmente.

Ruolo e Responsabilità dell'Addetto alla Sicurezza Laser (LSO)

L'addetto alla sicurezza laser, o LSO (Laser Safety Officer), è responsabile della gestione di ogni aspetto relativo alla sicurezza laser all'interno di un'organizzazione. Si occupa, ad esempio, della valutazione dei rischi, del corretto rispetto dei protocolli e della fornitura della formazione necessaria al personale che lavora con i laser. Secondo dati recenti di uno studio sulla conformità del 2023, i luoghi di lavoro che hanno designato un LSO hanno registrato una riduzione significativa degli incidenti legati ai laser—circa il 40% in meno rispetto ai luoghi privi di tale supervisione. Parte del valore di questi addetti consiste nel verificare i calcoli relativi all'esposizione massima ammissibile per garantirne l'accuratezza e nel confermare che tutto sia conforme agli ultimi standard indicati nella norma ANSI Z136.1-2022. Questi compiti possono sembrare ordinari, ma svolgono un ruolo fondamentale nel mantenere gli standard di sicurezza sul lavoro in vari settori in cui i laser sono comunemente utilizzati.

Formazione, Documentazione e Preparazione alle Verifiche per la Conformità Normativa

La formazione obbligatoria iniziale e di aggiornamento—ogni 12-24 mesi—garantisce che gli operatori comprendano i rischi associati ai fasci laser, l'uso dei DPI e le procedure di arresto di emergenza. La documentazione deve includere registri della formazione, log di manutenzione e relazioni di valutazione dei rischi. Per essere pronti alle verifiche ispettive, è necessario mantenere un archivio centralizzato aggiornato dopo ogni modifica procedurale o incidente.

Esecuzione di ispezioni, requisiti per l'etichettatura e conservazione della documentazione

Le ispezioni mensili devono verificare la visibilità della segnaletica di avvertimento, il corretto funzionamento degli interblocchi e la calibrazione degli occhiali protettivi. Le etichette devono indicare la classe del laser, la lunghezza d'onda e la potenza in uscita come specificato nel paragrafo 8.1 dello standard ANSI Z136.1. I registri delle ispezioni devono essere conservati per un minimo di cinque anni al fine di dimostrare la conformità durante le revisioni OSHA.

Domande Frequenti

-

Qual è lo scopo dello standard ANSI Z136.1-2022?

Fornisce linee guida per la sicurezza con i laser in ambienti industriali e di ricerca, inclusa la valutazione dei rischi e le misure di controllo.

-

Perché è importante seguire lo standard ANSI Z136.1 aggiornato?

Gli aggiornamenti garantiscono la compatibilità con le nuove tecnologie laser e sono allineati agli standard globali, elemento cruciale per mantenere la sicurezza e la conformità normativa.

-

Qual è il ruolo di un Responsabile della Sicurezza Laser?

I responsabili della sicurezza laser gestiscono i protocolli di sicurezza, valutano i rischi e garantiscono la conformità agli standard ANSI.

-

In che modo le classificazioni dei rischi laser influenzano i protocolli di sicurezza?

Le diverse classi indicano livelli di rischio variabili, richiedendo misure di sicurezza specifiche per prevenire infortuni.

-

Qual è l'importanza dell'Esposizione Massima Ammissibile (MPE)?

I limiti MPE definiscono l'esposizione massima al laser che una persona può sopportare senza subire danni.

Indice

- Comprendere lo standard ANSI Z136.1: campo di applicazione, aggiornamenti e rilevanza

- Classificazioni dei rischi da laser e profili di rischio (Classe 1 fino a Classe 4)

- Esecuzione di una Valutazione del Rischio e dell'Analisi del Pericolo Laser

- Attuazione della gerarchia dei controlli per la sicurezza laser

-

Creazione e mantenimento di un programma completo di sicurezza laser

- Componenti fondamentali di un programma di sicurezza laser conforme

- Ruolo e Responsabilità dell'Addetto alla Sicurezza Laser (LSO)

- Formazione, Documentazione e Preparazione alle Verifiche per la Conformità Normativa

- Esecuzione di ispezioni, requisiti per l'etichettatura e conservazione della documentazione

- Domande Frequenti