Compreendendo a Norma ANSI Z136.1: Escopo, Atualizações e Relevância

Escopo e Aplicação da ANSI Z136.1-2022 em Ambientes Industriais e de Pesquisa

A ANSI Z136.1-2022 estabelece o que as empresas precisam saber sobre como manter os trabalhadores seguros ao trabalharem com lasers em diferentes indústrias. As diretrizes abrangem como avaliar os perigos associados ao uso de lasers, além de aspectos como a colocação de barreiras ao redor dos feixes e a realização de sessões adequadas de treinamento para os funcionários. Em locais onde lasers das classes 3B ou 4 estão sendo operados, existem regras específicas sobre quem tem acesso a essas áreas e o que acontece se algo der errado durante a operação. Esses requisitos ajudam a criar condições de trabalho mais seguras, ao mesmo tempo que permitem que as empresas realizem seus trabalhos de forma eficiente, sem atrasos desnecessários.

Principais atualizações na revisão de 2022 da ANSI Z136.1 e suas implicações para conformidade

A revisão de 2022 introduz três mudanças críticas:

- Cálculos revisados da Exposição Máxima Permitida (MPE) para lasers pulsados com base em dados atualizados de exposição biológica

- Orientações expandidas sobre sistemas de fabricação aditiva , abordando aplicações de laser na impressão 3D

- Harmonização com as normas internacionais IEC 60825-1:2022 para apoiar a conformidade global

Essas atualizações exigem que as organizações reavaliem os controles existentes contra riscos de laser e atualizem a documentação de segurança até 2025.

Relação entre a ANSI Z136.1 e a série mais ampla ANSI Z136 para Segurança com Laser

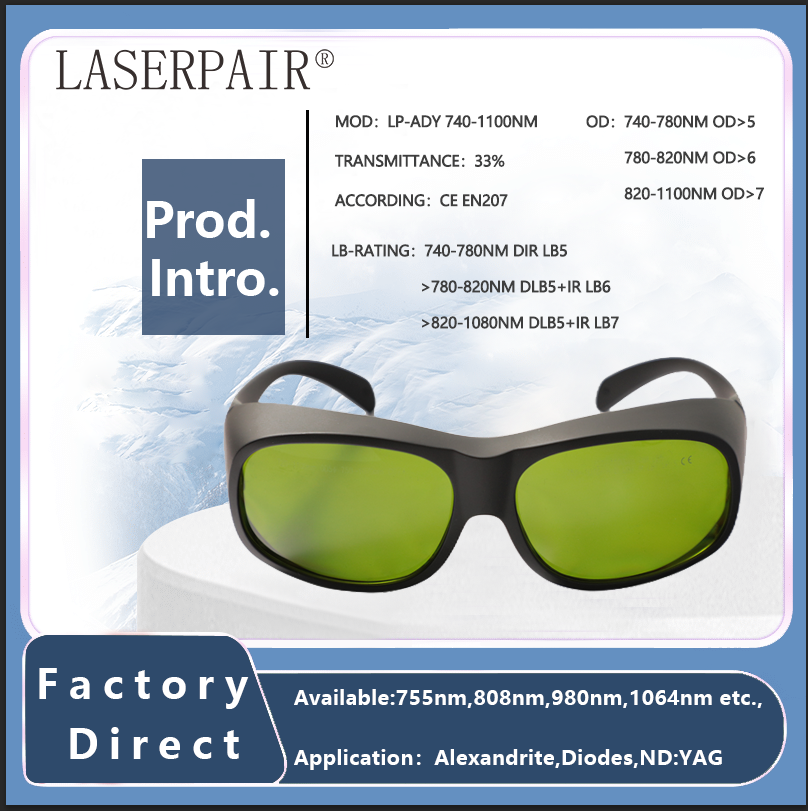

A norma ANSI Z136.1 constitui a base para outras diretrizes especializadas, como a ANSI Z136.3 para ambientes de saúde e a ANSI Z136.9 em ambientes industriais. Essas normas específicas do setor tomam os requisitos básicos de segurança da Z136.1 e acrescentam proteções adicionais adaptadas a campos particulares. Tome como exemplo a proteção ocular: a Z136.1 estabelece regras gerais sobre óculos de segurança para laser, mas quando se trata de trabalhos em comunicações por fibra óptica, a Z136.8 entra em muito mais detalhes sobre que tipo de proteção ocular é realmente necessária no local. A forma como essas normas são organizadas cria um sistema no qual a segurança permanece consistente independentemente do setor em que alguém atue, mas ainda assim permite espaço para lidar com aquelas situações especiais que surgem durante as operações diárias.

Classificações de Perigo a Laser e Perfis de Risco (Classe 1 a Classe 4)

Visão geral das classes de laser: Classe 1, 2, 3R, 3B e Classe 4

A norma ANSI Z136.1-2022 divide os lasers em cinco categorias de risco diferentes para que as pessoas saibam que tipo de medidas de segurança precisam adotar. Os lasers da Classe 1 são basicamente seguros para uso diário, já que ficam encerrados no interior de equipamentos como impressoras. Depois temos os da Classe 2, que estão por toda parte, como aqueles pequenos ponteiros laser que todos parecem carregar atualmente. Eles não têm muita potência, mas ainda exigem precauções básicas, pois olhar diretamente para eles por muito tempo pode ser prejudicial. Subindo na escala de perigo, os lasers da Classe 3R apresentam apenas riscos menores se alguém os fixar continuamente, enquanto os modelos da Classe 3B tornam-se seriamente perigosos em caso de exposição direta ou mesmo reflexões em superfícies. Por fim, os lasers da Classe 4 são os maiores, encontrados em ambientes industriais e procedimentos médicos. Esses feixes poderosos podem realmente queimar tecidos, provocar incêndios e destruir completamente a visão, caso não sejam usadas proteções adequadas. É por isso que locais de trabalho que lidam com esse nível de equipamento devem manter medidas rigorosas de controle o tempo todo.

Perfis de risco e lesões potenciais associadas a cada classe de laser

- Classe 1/2 : Risco mínimo durante o uso normal; possível interrupção temporária da visão com fixação intencional no laser Classe 2

- Classe 3R/3B : Queimaduras na retina por exposição breve (3B), reflexos difusos (3B)

- Classe 4 : Danos oculares permanentes em milissegundos, queimaduras de terceiro grau e riscos de incêndio pelo feixe ou luz espalhada

Limites de Exposição Máxima Permitida (MPE) e riscos de radiação não relacionada ao feixe

Os limites de Exposição Máxima Permitida (MPE) medidos em joules por centímetro quadrado determinam por quanto tempo alguém pode ser exposto com segurança a diferentes classes de laser antes que ocorra dano. Tome como exemplo os lasers da Classe 3B, que normalmente possuem um MPE em torno de 0,5 J/cm² quando se trata de comprimentos de onda de luz visível. Sem proteção ocular adequada, a exposição deve permanecer abaixo de 0,25 segundos para evitar danos. Além do próprio feixe, existem outros perigos dignos de nota. Choques elétricos ainda são possíveis devido às partes de alta tensão presentes na maioria dos equipamentos a laser. Depois, há o problema dos gases tóxicos gerados quando os lasers interagem com certos materiais durante a operação. E não se deve esquecer dos riscos de incêndio, especialmente nos sistemas da Classe 4, onde qualquer material inflamável pode pegar fogo em torno de 10 watts por centímetro quadrado. Compreender essas classificações não é apenas algo acadêmico; forma a base de protocolos de segurança do mundo real que ajudam as empresas a estabelecer medidas protetoras apropriadas com base nos riscos reais presentes na prática.

Realização de uma Avaliação de Risco e Análise de Perigo a Laser

Metodologia Passo a Passo para Análise de Perigo conforme ANSI Z136.1

A norma ANSI Z136.1-2022 exige que as instalações realizem avaliações completas de riscos para lasers. O processo começa com a determinação da classe à qual o laser pertence, e depois avança para a análise da quantidade de exposição proveniente do feixe real. Ao calcular a Exposição Máxima Permitida (ou MPE, como é comumente chamada), fatores como a cor da luz (comprimento de onda), a duração de cada pulso e se o laser está funcionando continuamente ou em rajadas entram em consideração. De acordo com pesquisas publicadas pelo NIST no ano passado, a maioria dos problemas ocorre porque as pessoas não realizaram corretamente esses cálculos ao avaliar os riscos inicialmente. Algumas coisas importantes a lembrar são rastrear os trajetos reais dos feixes no ambiente de trabalho, estar atento a reflexões inesperadas em superfícies e garantir que os trabalhadores não estejam muito próximos ao ajustar equipamentos ou realizar reparos. Essas verificações básicas de segurança podem prevenir acidentes graves no futuro.

Identificação de Riscos por Feixe e Não Feixe: Elétricos, Incêndio e Radiação Colateral

As normas ANSI Z136.1 não cobrem apenas o que acontece quando alguém é atingido diretamente por um feixe de laser. Elas também exigem que as pessoas considerem todos os outros perigos que podem não ser tão evidentes à primeira vista. De acordo com dados da OSHA do ano passado, cerca de 37 a cada 100 acidentes envolvendo lasers não são causados pelo feixe em si, mas sim por problemas elétricos nas fontes de alimentação de alta tensão. E há ainda o risco de incêndios sempre que os feixes interagem com materiais inflamáveis ao seu redor. Outra grande preocupação são as radiações colaterais. Coisas como luz UV ou IR emitidas pelos sistemas de bombeamento podem ultrapassar em muito os níveis considerados seguros no interior de ambientes fechados onde os trabalhadores operam. Oficinas que utilizam lasers da Classe 4 tendem a registrar cerca de 24 por cento mais casos de problemas respiratórios, porque essas máquinas geram todo tipo de partículas aéreas que acabam flutuando no ambiente de trabalho.

Documentação da Categorização de Riscos e Prioridades de Controle

Boas práticas de documentação identificam riscos por meio do que é chamado de matriz de severidade-probabilidade, seguindo as diretrizes do Anexo E da norma ANSI Z136.1. Quando analisamos situações realmente perigosas, como feixes a laser de Classe 4 não blindados presentes em alguns laboratórios de pesquisa, essas exigem correções imediatas por meio de medidas de engenharia. Para riscos intermediários, como configurações temporárias de laser durante experimentos, há espaço para tratá-los em etapas ao longo do tempo. De acordo com uma auditoria realizada no ano passado pelo departamento de Saúde e Segurança Ambiental de Harvard, locais que mantiveram sua documentação organizada precisaram de cerca de 41 ações corretivas a menos quando os inspetores realizaram suas visitas. O ponto principal é que os registros devem deixar claro quando os controles são implementados, quem é responsável por cada etapa e como a eficácia é verificada, para que tudo resista às auditorias sem surpresas.

Implementação da Hierarquia de Controles para Segurança com Laser

Aplicando a hierarquia de controles: da eliminação ao EPI

A ANSI Z136.1 exige uma abordagem baseada em riscos para a segurança com laser, priorizando a eliminação de perigos por meio do projeto de engenharia antes de recorrer a controles administrativos ou EPIs. Em sua essência, essa hierarquia exige que as instalações:

- Eliminem trajetos de feixe desnecessários por meio de redesign óptico

- Implementem proteções de engenharia para perigos inevitáveis

- Estabeleçam protocolos rigorosos de acesso e requisitos de treinamento

- Utilizem EPI apenas como camada final de proteção

Estudos mostram que instalações que adotam essa abordagem reduzem incidentes com laser em 35% em comparação com programas dependentes de EPI (Safety Science Journal, 2019). Para sistemas Classe 3B/4, a eliminação pode envolver entrega automatizada do feixe substituindo o alinhamento manual.

Controles de engenharia: intertravamentos, invólucros e obturadores de feixe

Invólucros selados de feixe continuam sendo o padrão-ouro, reduzindo ambientes a laser Classe 4 para níveis de exposição Classe 1 durante operação normal. Sistemas modernos integram três componentes críticos:

| Tipo de controle | Função | Requisito da ANSI Z136.1 |

|---|---|---|

| Interloques | Desativar o laser quando houver acesso | Obrigatório para a Classe 4 |

| Obturadores de feixe | Bloquear trajetos de feixe não utilizados | Exigido para feixe aberto |

| Superfícies difusas | Evitar reflexões especulares | 30° em relação à horizontal |

Inovações recentes incluem intertravamentos baseados em RFID que desativam os lasers quando pessoal não autorizado se aproxima de zonas restritas.

Controles administrativos e salvaguardas procedimentais para operação segura

Mesmo sistemas de engenharia robustos exigem reforço procedimental. As instalações devem documentar protocolos de autorização de laser que exijam aprovação do LSO antes de cada uso, procedimentos de alinhamento que exijam feixes de teste <5 mW para configurações da Classe 4 e exercícios trimestrais de parada de emergência. Uma revisão da OSHA de 2023 constatou que 82% dos incidentes com laser envolveram controles procedimentais inadequados, apesar das salvaguardas de engenharia adequadas.

Integração e aplicação de medidas de controle em instalações

Os melhores programas de segurança combinam automação com verificações humanas, normalmente cerca de 60% tecnologia e 40% pessoas supervisionando. Muitos locais de trabalho mais recentes estão se tornando inteligentes quanto a essas questões atualmente. Eles instalam aquelas sofisticadas estações de óculos IoT que monitoram se os trabalhadores usam corretamente seus equipamentos de proteção. Alguns até possuem câmeras que detectam quando a pele está exposta próximo a feixes de laser. E geralmente há uma tela central em algum lugar mostrando a todos o que está acontecendo com os níveis máximos permissíveis de exposição conforme ocorrem. Todas essas camadas funcionam juntas para manter a conformidade com as normas ANSI, mas também permitem que as empresas se ajustem conforme surgem novas tecnologias a laser e os fluxos de trabalho mudam de semana para semana.

Construção e Manutenção de um Programa Abrangente de Segurança com Laser

Componentes Principais de um Programa de Segurança com Laser Conforme às Normas

Um programa robusto de segurança com laser integra quatro elementos críticos: procedimentos operacionais padronizados, controles de risco, protocolos de resposta a emergências e monitoramento contínuo de desempenho. Organizações que utilizam lasers das classes 3B ou 4 devem implementar controles de engenharia, como dispositivos de intertravamento e invólucros para o feixe, aliados a auditorias de segurança documentadas realizadas trimestralmente.

Função e Responsabilidades do Oficial de Segurança com Laser (LSO)

O Oficial de Segurança com Laser, ou LSO (na sigla em inglês), é responsável por gerenciar todos os aspectos da segurança com laser dentro de uma organização. Ele cuida de coisas como a avaliação de riscos, assegurar que os protocolos sejam adequadamente seguidos e fornecer treinamento necessário aos funcionários que trabalham com lasers. De acordo com dados recentes de um estudo de conformidade de 2023, locais de trabalho que designaram cargos de LSO registraram uma queda significativa em acidentes com laser — cerca de 40% menos incidentes do que locais sem essa supervisão. Parte do que torna esses oficiais tão valiosos inclui verificar os cálculos de Exposição Máxima Permitida para garantir sua precisão, além de confirmar que tudo esteja em conformidade com os mais recentes padrões descritos na norma ANSI Z136.1-2022. Essas tarefas podem parecer rotineiras, mas desempenham um papel fundamental na manutenção dos padrões de segurança no ambiente de trabalho em diversos setores onde os lasers são comumente utilizados.

Treinamento, Documentação e Prontidão para Auditoria para Conformidade Regulatória

Treinamento obrigatório inicial e de reciclagem—a cada 12 a 24 meses—garante que os operadores compreendam os riscos do feixe, o uso de EPIs e os procedimentos de desligamento de emergência. A documentação deve incluir registros de treinamento, logs de manutenção e relatórios de avaliação de riscos. Para estar preparado para auditorias, mantenha um repositório centralizado atualizado após cada alteração procedural ou incidente.

Realização de Inspeções, Requisitos de Rotulagem e Registro

Inspeções mensais devem verificar a visibilidade da sinalização de advertência, o funcionamento dos dispositivos de intertravamento e a calibragem dos óculos de proteção. Os rótulos devem exibir a classe do laser, o comprimento de onda e a potência de saída conforme especificado na Seção 8.1 da norma ANSI Z136.1. Mantenha os registros de inspeção por um mínimo de cinco anos para demonstrar conformidade durante revisões da OSHA.

Perguntas Frequentes

-

Qual é a finalidade da norma ANSI Z136.1-2022?

Ela fornece diretrizes para segurança com lasers em ambientes industriais e de pesquisa, incluindo avaliação de riscos e medidas de controle.

-

Por que é importante seguir a norma ANSI Z136.1 atualizada?

As atualizações garantem a compatibilidade com novas tecnologias a laser e alinham-se com padrões globais, o que é crucial para manter a segurança e conformidade regulamentar.

-

Qual é o papel de um Oficial de Segurança em Laser?

Os OSLs gerenciam os protocolos de segurança em laser, avaliam riscos e garantem a conformidade com as normas ANSI.

-

Como as classificações de perigo do laser afetam os protocolos de segurança?

Diferentes classes indicam níveis variados de risco, exigindo medidas específicas de segurança para prevenir lesões.

-

Qual é a importância da Exposição Máxima Permissível (MPE)?

Os limites de MPE definem a exposição máxima ao laser que uma pessoa pode suportar com segurança sem sofrer danos.

Sumário

- Compreendendo a Norma ANSI Z136.1: Escopo, Atualizações e Relevância

- Classificações de Perigo a Laser e Perfis de Risco (Classe 1 a Classe 4)

- Realização de uma Avaliação de Risco e Análise de Perigo a Laser

- Implementação da Hierarquia de Controles para Segurança com Laser

-

Construção e Manutenção de um Programa Abrangente de Segurança com Laser

- Componentes Principais de um Programa de Segurança com Laser Conforme às Normas

- Função e Responsabilidades do Oficial de Segurança com Laser (LSO)

- Treinamento, Documentação e Prontidão para Auditoria para Conformidade Regulatória

- Realização de Inspeções, Requisitos de Rotulagem e Registro

- Perguntas Frequentes