Il Ruolo delle Proprietà Ottiche nelle Prestazioni delle Finestre di Sicurezza per Laser

Scopo Fondamentale delle Finestre di Sicurezza per Laser negli Ambienti Controllati

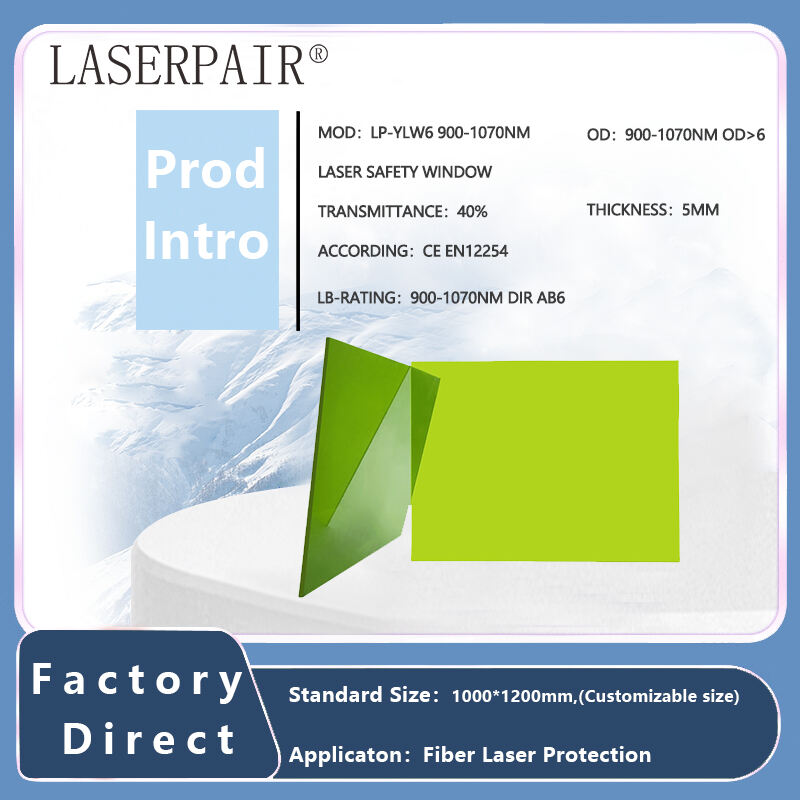

Le finestre di sicurezza progettate per i laser svolgono un ruolo fondamentale in diversi ambienti, tra cui fabbriche, ospedali e laboratori che utilizzano laser ad alta potenza classificati come Classe 3B o 4. Cosa le differenzia dal vetro comune? Queste finestre speciali bloccano i raggi laser pericolosi ma permettono comunque il passaggio di una quantità sufficiente di luce visibile, consentendo ai lavoratori di vedere ciò che accade durante le procedure. Questa doppia protezione è estremamente efficace contro due rischi principali: l’impatto diretto del raggio e le riflessioni indirette difficili da prevedere che rimbalzano sulle superfici. Secondo studi recenti pubblicati su Occupational Safety Review nel 2023, circa il 62 percento di tutti gli infortuni causati dai laser nei luoghi di lavoro deriva proprio da queste riflessioni. Un numero impressionante, se ci si pensa.

Come le proprietà ottiche definiscono le prestazioni protettive nelle finestre di sicurezza per laser

L'efficacia delle finestre di sicurezza per laser dipende da tre proprietà ottiche fondamentali:

- Attenuazione specifica per lunghezza d'onda : Blocca emissioni laser specifiche (ad esempio, 1064 nm per i laser Nd:YAG)

- Densità Ottica (OD) : Varia da OD 4+ per sistemi a bassa potenza fino a OD 7+ per applicazioni industriali ad alta potenza

- Resistenza allo scattering : Minimizza l'energia riflessa tramite rivestimenti antiriflesso

Nel complesso, questi fattori garantiscono che la radiazione trasmessa rimanga al di sotto dei limiti di Esposizione Massima Ammissibile (MPE) definiti dagli standard internazionali di sicurezza.

Standard normativi che influenzano il progetto ottico (ANSI Z136, IEC 60825)

La conformità agli standard ANSI Z136.1 e IEC 60825 regola parametri critici di prestazione:

| Standard | Requisito di trasmissione | Test di Durata |

|---|---|---|

| ANSI Z136.1 | <0,1% alla lunghezza d'onda target | 50 J/cm² IR pulsato |

| IEC 60825 | OD ≥5 per laser di classe 4 | stabilità UV per 200 ore |

I produttori devono inoltre soddisfare parametri ergonomici come una trasmissione della luce visibile (VLT) ≥70% e una distorsione del fronte d'onda inferiore a 0,5%. L'aggiornamento IEC 60825-1:2023 richiede ora la protezione multi-lunghezza d'onda per impianti che utilizzano tipi diversi di laser.

Principali caratteristiche di trasmissione ottica per una protezione efficace contro i laser

Attenuazione specifica per lunghezza d'onda e il suo impatto sull'efficienza delle finestre di sicurezza per laser

La protezione oculare funziona bloccando specifiche lunghezze d'onda della luce, misurata attraverso un parametro chiamato Densità Ottica o OD. Quando si parla di un valore OD pari a 5, ciò significa che il materiale blocca quasi completamente la luce laser, lasciando passare soltanto lo 0,001%. Lo standard europeo EN207 classifica gli occhiali protettivi su una scala da L1 a L10 in base alla loro capacità di arrestare diversi tipi di radiazione laser. Ad esempio, un rating L6 blocca il 99,9999% della luce laser a 1064 nanometri, ma permette comunque il passaggio di circa il 15% della normale luce visibile. Questo equilibrio consente ai lavoratori di vedere abbastanza chiaramente da svolgere il proprio lavoro in sicurezza, mantenendo al contempo gli occhi protetti da esposizioni dannose.

Bilanciare la trasmissione della luce visibile con le capacità di blocco del laser

Oggi le finestre di sicurezza per laser si basano su quei sofisticati rivestimenti multistrato che aiutano a trovare un equilibrio tra la possibilità di vedere attraverso di esse e l'effettiva protezione. Prendete ad esempio questi filtri al cromo/silice a sette strati: permettono circa il 30% di trasmissione della luce visibile, ma bloccano quasi completamente la fastidiosa luce laser verde a 532 nm con una classificazione OD4. Gli ultimi standard ANSI Z136.1-2022 specificano che i laboratori devono garantire almeno il 18% di visibilità e le aree chirurgiche richiedono circa il 25%. Ha senso, dato che medici e ricercatori devono comunque vedere ciò che stanno facendo senza commettere errori durante le procedure.

Misurazione della trasmittanza spettrale: strumenti e protocolli per la validazione

I test certificati si basano su strumenti e procedure standardizzati:

| Utensile | Intervallo di misurazione | Standard di conformità |

|---|---|---|

| Spettroradiometri | 190–2500 nm | ISO 11551 |

| Misure di densità ottica (OD) | 200–11000 nm | EN207:2023 Allegato B |

I test vengono effettuati con angoli di incidenza di 20° e un'irradianza di 100 W/cm² per simulare le sollecitazioni operative. La ricertificazione annuale garantisce la stabilità della densità ottica entro ±0,1 unità, mantenendo la conformità a lungo termine.

Selezione dei materiali e tecnologie di rivestimento per prestazioni ottiche ottimali

Analisi comparativa di policarbonato, acrilico e vetro nei finestrini di sicurezza per laser

Quando si parla di materiali per la sicurezza laser, il policarbonato si distingue perché resiste bene agli urti senza rompersi e inoltre assorbe efficacemente alla specifica lunghezza d'onda di 1064 nm necessaria per i laser Nd:YAG. La maggior parte delle persone ha bisogno di una protezione con un OD pari a circa 6 o superiore, quindi questo materiale soddisfa tutti questi requisiti. L'acrilico è un'altra opzione da considerare, soprattutto perché permette il passaggio della maggior parte della luce visibile, talvolta fino al 92% a seconda della formulazione. Blocca inoltre sia le radiazioni UV che quelle IR, rendendolo adatto per laboratori didattici in cui gli studenti utilizzano laser a bassa potenza. Il vetro è sempre stato apprezzato per la sua elevata trasparenza nel tempo e per la resistenza ai prodotti chimici senza degradarsi, anche se nessuno desidera dover gestire schegge di vetro in caso di rottura. Per questo motivo molte fabbriche preferiscono il policarbonato per esigenze gravose, anche se l'acrilico continua a essere ampiamente utilizzato in apparecchiature mobili più piccole dove il peso conta più della massima durabilità.

Tecnologie di rivestimento che migliorano il filtraggio ottico e la durata

Il rivestimento giusto può fare la differenza per i materiali in applicazioni impegnative. Prendete ad esempio i rivestimenti dielettrici multistrato: sono molto efficaci nel bloccare determinate lunghezze d'onda, come quelle fastidiose delle linee laser al CO2 a 10,6 micrometri, pur lasciando passare circa il 70% della luce visibile. È piuttosto impressionante quando abbiamo bisogno di componenti ottici che blocchino radiazioni dannose ma rimangano abbastanza trasparenti per ispezioni visive. I rivestimenti antiriflesso rappresentano un altro cambiamento significativo, riducendo l'abbagliamento superficiale a meno dello 0,5% di riflessione, il che significa molto meno luce parassita che interferisce con letture di apparecchiature sensibili. Per le industrie che operano in ambienti difficili, i rivestimenti tipo diamante (DLC) offrono una protezione notevole contro i graffi, durando da tre a cinque volte in più rispetto alle superfici normali. Queste parti trattate con DLC resistono a centinaia di procedure di pulizia senza mostrare segni di usura, anche in ambienti farmaceutici sterili dove la pulizia è assolutamente fondamentale. In prospettiva futura, alcuni produttori stanno sperimentando nuove combinazioni che mescolano nanoparticelle resistenti ai raggi UV con strati superficiali idrofobici; queste soluzioni ibride sembrano promettenti per prevenire l'appannamento e il degrado dei materiali in atmosfere industriali umide.

Degrado delle proprietà ottiche sotto esposizione prolungata al laser

I materiali tendono a degradarsi nel tempo quando sono costantemente esposti a condizioni difficili. Prendiamo il policarbonato, ad esempio: tipicamente perde circa il 15-20 percento della sua capacità di trasmissione della luce dopo circa 10.000 ore a 50 watt per centimetro quadrato, perché le molecole iniziano a rompersi. Il materiale acrilico peggiora ulteriormente quando è sottoposto a fasci laser particolarmente intensi, superiori ai 5 megawatt per centimetro quadrato alla lunghezza d'onda di 1064 nanometri, causando la formazione di microfessure sulla superficie. Il vetro si distingue per la sua particolare stabilità fino al raggiungimento di un punto critico chiamato soglia di danno indotto dal laser (LIDT), che si attesta intorno ai 100 megawatt per centimetro quadrato per i laser a impulsi brevi, anche se può comunque sviluppare variazioni di colore nelle zone in cui l'espansione termica diventa problematica. I test hanno dimostrato che i materiali con rivestimenti protettivi mantengono circa il 90 percento della loro efficacia originaria dopo aver funzionato ininterrottamente per otto interi anni, mentre quelli senza rivestimenti scendono al solo 65 percento di prestazioni. Questo rende tali rivestimenti assolutamente essenziali per componenti spaziali e dispositivi medici, dove la durata e l'affidabilità nel tempo sono fondamentali.

Soglia di Danno Indotta da Laser e Durata Ottica a Lungo Termine

Definizione della Soglia di Danno Indotta da Laser (LIDT) per le Finestre di Sicurezza Laser

La soglia di danno indotto dal laser, comunemente nota come LIDT, indica fondamentalmente quanta energia o potenza un materiale ottico può sopportare prima di subire danni permanenti. Quando si utilizzano laser a impulsi, questo valore viene misurato in joule per centimetro quadrato (J/cm²), mentre nei sistemi a onda continua si usa il watt per centimetro quadrato (W/cm²). Piccoli difetti superficiali, come graffi o imperfezioni nei rivestimenti, spesso diventano punti critici in cui si accumula calore, riducendo così la resistenza effettiva del componente ottico. Per verificare che i materiali rispettino gli standard di sicurezza, i produttori eseguono test seguendo protocolli specifici, tra cui il test a singolo impulso (metodo 1-on-1) e il test a impulsi multipli (denominato S-on-1). I risultati devono essere conformi alle normative ANSI Z136 e IEC 60825 per garantire adeguati livelli di protezione sia per gli operatori che per l'equipaggiamento.

Impatto dei laser a impulsi e a onda continua sui materiali ottici

Per quanto riguarda i laser a impulsi, essi creano effettivamente danni senza calore, grazie a questo rapido processo di ionizzazione che genera onde d'urto e quelle fastidiose fratture sub superficiali. I laser a onda continua (CW) funzionano invece in modo diverso, degradando lentamente i materiali termicamente fino a quando non iniziano a fondere, specialmente nelle plastiche comuni come il policarbonato e l'acrilico. Alcune ricerche dello scorso anno hanno evidenziato un aspetto interessante di questa differenza. Hanno testato laser CW a circa 1 kW per centimetro quadrato, osservando che l'acrilico iniziava a deformarsi dopo soli trenta secondi. Tuttavia, quando hanno provato laser a impulsi con livelli di potenza media simili, il materiale si è semplicemente vaporizzato immediatamente. La scelta del materiale giusto è molto importante a seconda del tipo di laser che verrà utilizzato. Il vetro tende a resistere molto meglio al calore generato dai laser CW, ma se si ha a che fare con laser a impulsi, il policarbonato sembra sopportare notevolmente meglio quelle potenti onde d'urto rispetto ad altre opzioni.

Strategie per Estendere la Durata del Servizio Attraverso l'Ingegneria della Resilienza Ottica

Per massimizzare la longevità:

- Rivestimenti multistrato migliorano il LIDT del 40–60% nel policarbonato (test industriali, 2024)

- Omotizzazione del fascio distribuisce l'energia in modo uniforme, riducendo le sollecitazioni localizzate

- Manutenzione predittiva utilizza il monitoraggio spettrale in tempo reale per rilevare degrado precoce

- Strati di diffusione termica nei compositi di vetro stratificato migliorano la dissipazione del calore

Questi approcci supportano la conformità alle linee guida ISO 21254-2 in continua evoluzione, garantendo prestazioni ottiche durevoli per decenni di utilizzo.

Tendenze emergenti nella filtrazione ottica intelligente per finestre di sicurezza laser di nuova generazione

Integrazione di materiali elettrocromici e cristalli liquidi nelle finestre dinamiche di sicurezza laser

L'ultima generazione di finestre dinamiche combina materiali elettrocromici con strati di cristalli liquidi, creando filtri ottici in grado di adattarsi quasi istantaneamente al variare dell'intensità del laser. Questi sistemi avanzati permettono il passaggio di oltre il 75% della luce visibile, ma sono in grado di bloccare laser estremamente potenti con un valore di densità ottica (OD) superiore a 7 su lunghezze d'onda comprese tra 1.064 e 10.600 nanometri. Una ricerca pubblicata lo scorso anno ha dimostrato che queste finestre durano effettivamente per oltre 100.000 cicli di attivazione senza alcun calo delle prestazioni, risolvendo uno dei principali problemi riscontrati nelle versioni precedenti dei filtri adattivi. Questo livello di durata le rende molto più pratiche per applicazioni reali in cui l'affidabilità è fondamentale.

Filtraggio adattivo in tempo reale: il futuro delle finestre intelligenti di sicurezza laser

I sistemi basati su intelligenza artificiale utilizzano ormai sensori spettrali MEMS e apprendimento automatico per prevedere e neutralizzare i rischi laser emergenti. Le innovazioni includono:

- Sincronizzazione multi-lunghezza d'onda per ambienti di lavoro con laser misti

- Controllo connesso al cloud che consente reti ottiche di sicurezza estese a livello di impianto

- Analisi predittiva dei guasti che riduce i fermi macchina non pianificati del 62% (Laser Safety Journal, 2024)

Questo approccio intelligente evita il sovradimensionamento garantendo al contempo il rispetto degli standard ANSI Z136.1 e IEC 60825-4.

Analisi costo-beneficio tra finestre di sicurezza intelligenti e passivi per laser

Sebbene le finestre intelligenti comportino un costo iniziale superiore del 35–50%, offrono costi totali di ciclo di vita inferiori del 40% grazie a:

- Intervalli di sostituzione estesi (12 anni contro 5 anni)

- riduzione dell'80% del consumo energetico per l'illuminazione ausiliaria

- Eliminazione dei protocolli manuali di schermatura

Un sondaggio del settore del 2024 ha rilevato che il 78% dei centri di ricerca e sviluppo aerospaziale con budget superiori ai 2 milioni di dollari attribuisce ora priorità alle finestre intelligenti, segnale di una crescente diffusione in ambienti ad alto rischio e alto valore

Domande frequenti

Quali sono le principali proprietà ottiche che influenzano le finestre di sicurezza per laser?

Le principali proprietà ottiche sono l'attenuazione specifica per lunghezza d'onda, la densità ottica (OD) e la resistenza allo scattering

Perché i rivestimenti sono importanti per le finestre di sicurezza per laser?

I rivestimenti migliorano le finestre di sicurezza per laser riducendo i riflessi, migliorando la visibilità e proteggendo dall'usura a lungo termine e dai danni da raggi UV

Come funzionano le finestre dinamiche di sicurezza per laser?

Le finestre dinamiche utilizzano materiali elettrocromici e strati a cristalli liquidi per regolare le loro proprietà ottiche in risposta a variazioni dell'intensità del laser

A quali norme devono conformarsi le finestre di sicurezza per laser?

Le finestre di sicurezza per laser devono conformarsi a norme come ANSI Z136.1 e IEC 60825, che disciplinano i requisiti di trasmissione e durata.

Cos'è la soglia di danno indotto da laser (LIDT)?

La LIDT è una misura dell'energia o della potenza che un materiale può sopportare prima di subire danni permanenti a causa dell'esposizione al laser.

Indice

- Il Ruolo delle Proprietà Ottiche nelle Prestazioni delle Finestre di Sicurezza per Laser

- Principali caratteristiche di trasmissione ottica per una protezione efficace contro i laser

- Selezione dei materiali e tecnologie di rivestimento per prestazioni ottiche ottimali

- Soglia di Danno Indotta da Laser e Durata Ottica a Lungo Termine

- Tendenze emergenti nella filtrazione ottica intelligente per finestre di sicurezza laser di nuova generazione

-

Domande frequenti

- Quali sono le principali proprietà ottiche che influenzano le finestre di sicurezza per laser?

- Perché i rivestimenti sono importanti per le finestre di sicurezza per laser?

- Come funzionano le finestre dinamiche di sicurezza per laser?

- A quali norme devono conformarsi le finestre di sicurezza per laser?

- Cos'è la soglia di danno indotto da laser (LIDT)?