Compreensão da Classificação de Riscos com Laser e da Priorização de Riscos

Marcos ANSI Z136.1 e IEC 60825: Princípios Fundamentais para Laboratórios de Pesquisa

A segurança com lasers em ambientes de pesquisa segue, principalmente, as diretrizes das normas ANSI Z136.1 e IEC 60825. Essas regulamentações classificam os lasers em quatro níveis distintos de risco, com base nos seus limites de emissão (AEL) e no que é considerado exposição segura (MPE). Normalmente, os laboratórios lidam com lasers da Classe 1, que não representam risco significativo sob condições normais de operação; contudo, a situação torna-se crítica com dispositivos da Classe 4. Esses lasers de alta potência podem causar danos oculares permanentes, queimar tecidos cutâneos e até mesmo provocar incêndios, exigindo, portanto, medidas rigorosas de controle. Para manter a conformidade, os pesquisadores devem implementar equipamentos de segurança adequados, específicos para cada comprimento de onda, especialmente para lasers das Classes 3B e 4, nos quais as proteções do trajeto do feixe são essenciais. O cálculo e o registro da distância nominal de perigo ocular (NOHD) também passam a fazer parte do trabalho rotineiro. As avaliações formais dos riscos potenciais devem ocorrer, no mínimo, uma vez a cada um ou dois anos. Todas essas etapas contribuem para manter os protocolos de segurança do laboratório atualizados à medida que os experimentos evoluem ao longo do tempo, constituindo, assim, a base para boas práticas de segurança com lasers na maioria dos laboratórios de pesquisa.

Por Que os Lasers da Classe 3B Causam Taxas Desproporcionais de Incidentes em Ambientes Acadêmicos

Os lasers da classe 3B (5–500 mW em onda contínua) respondem por mais de 60% dos incidentes em laboratórios acadêmicos, apesar de representarem apenas 30% dos sistemas instalados. Esse desequilíbrio resulta de três fatores inter-relacionados:

- Incompatibilidade entre acessibilidade e risco : Sua potência moderada permite ampla utilidade experimental, mas fornece energia suficiente para causar danos retinianos imediatos em caso de exposição direta ou por reflexão especular

- Lacunas na formação : A alta rotatividade entre pesquisadores estudantes frequentemente resulta em prática supervisionada insuficiente nos procedimentos de alinhamento e no reconhecimento de riscos

- Vulnerabilidades nos dispositivos de intertravamento : As desativações temporárias frequentes — destinadas a apoiar a prototipagem rápida ou diagnósticos — comprometem as proteções projetadas

Uma auditoria multicêntrica realizada em 2023 por várias universidades constatou que os equipamentos da Classe 3B apresentaram três vezes mais incidentes de anulação de intertravamento do que os sistemas da Classe 4. Para resolver essa questão, as principais instituições agora exigem a verificação da densidade óptica (OD) antes do alinhamento do feixe e aplicam protocolos de autorização de área controlada por laser (LCA), que exigem a aprovação do especialista em segurança de laser (LSO) antes do acesso ao sistema.

Controles de Engenharia: Projeto, Validação e Confiabilidade em Condições Reais

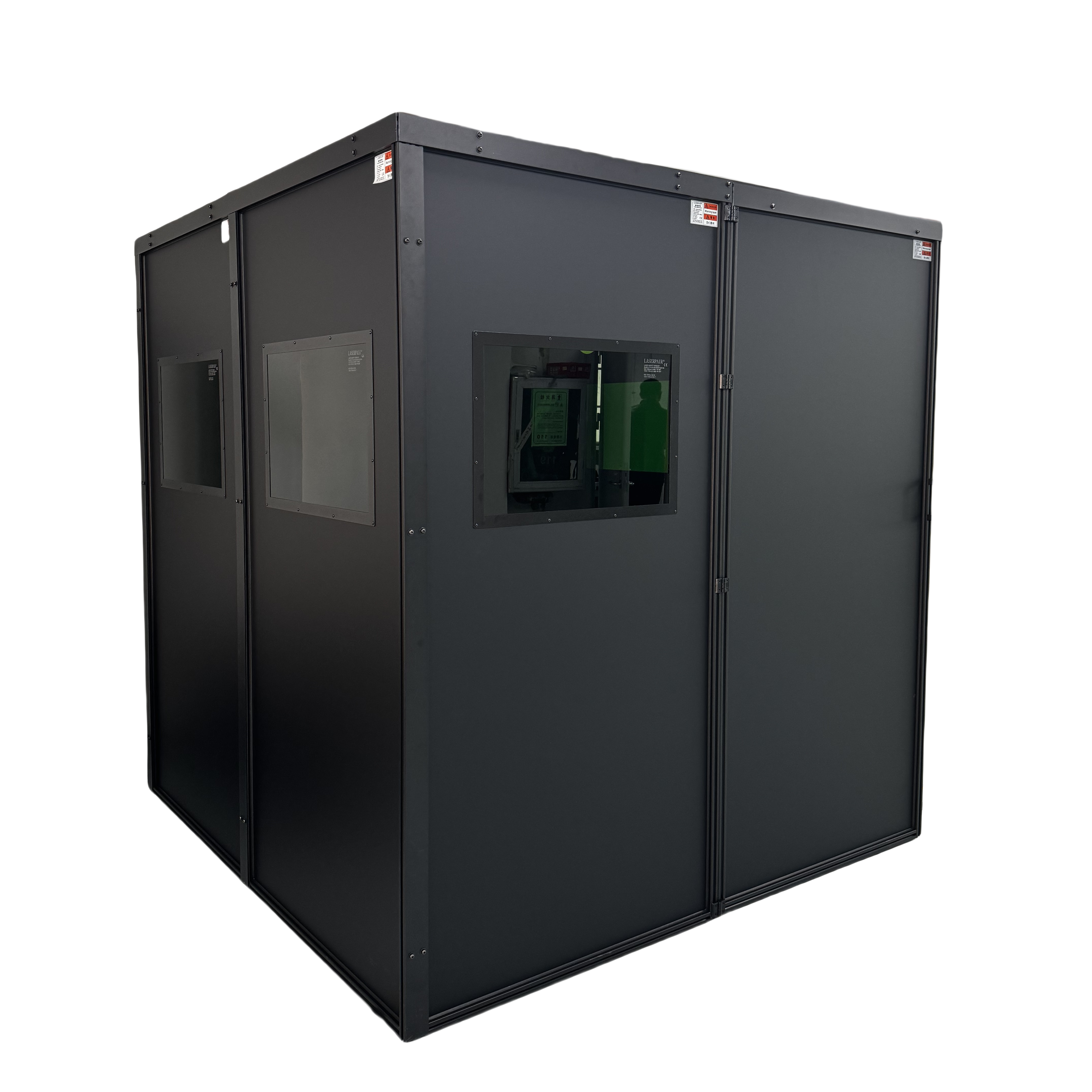

Encapsulamentos do Feixe, Intertravamentos e Barreiras Permanentes: Principais Métricas de Projeto e Verificações de Conformidade

Bons controles de engenharia realmente se baseiam em especificações de projeto sólidas e verificações regulares para garantir que tudo ainda funcione adequadamente. No caso de invólucros para feixes, eles precisam bloquear os comprimentos de onda-alvo em pelo menos 99,9% do tempo, o que equivale a uma densidade óptica de 3 ou superior. Os sistemas de intertravamento são igualmente críticos. Esses circuitos de segurança devem desligar as emissões a laser em até meio segundo caso alguém abra inesperadamente o invólucro. Três fatores principais determinam, na prática, o cumprimento das normas de conformidade. Primeiro, a eficácia das barreiras em resistir a testes de penetração com 10 joules por centímetro quadrado para lasers da Classe 4. Segundo, a confiabilidade das respostas dos intertravamentos deve atingir cerca de 99,95% de sucesso durante os testes. E terceiro, os materiais utilizados em componentes ópticos devem manter sua eficácia por pelo menos uma década, mesmo quando expostos à luz ultravioleta ao longo do tempo. A maioria dos problemas que observamos ocorre, na verdade, porque os engenheiros ignoram aquelas pequenas folgas térmicas entre as partes do invólucro ou instalam relés não travados de baixo custo, em vez de relés adequados. De acordo com um estudo publicado no ano passado no Journal of Laser Applications, essas simples omissões são responsáveis por quase 4 de cada 10 acidentes em laboratórios universitários. Para as verificações de manutenção trimestrais, os técnicos normalmente utilizam medidores de potência calibrados posicionados atrás de todas as barreiras protetoras e simulam cada cenário possível de falha no sistema de intertravamento, a fim de garantir que nada passe despercebido.

Análise de Contorno de Intertravamento: Lições Extraídas de Incidentes em Laboratórios Universitários (2020–2023)

A análise de relatórios de incidentes universitários entre 2020 e 2023 revela que ainda enfrentamos problemas com pessoas que comprometem os controles de segurança em instalações de engenharia. No caso das lesões causadas por lasers perigosos das classes 3B/4, cerca de seis em cada dez ocorreram porque alguém contornou indevidamente os bloqueios de segurança. Na maioria das vezes, as pessoas recorriam a artifícios simples, como colar ímãs sobre os dispositivos, cobrir partes com fita adesiva ou até mesmo reescrever o firmware, apenas para poder continuar trabalhando sem interrupções. Parece haver três principais causas desses problemas. Primeiro, muitos laboratórios realizam treinamentos de segurança apenas uma vez por ano, em vez de a cada três meses, conforme recomendado. Segundo, a maioria das instalações não possui selos à prova de adulteração nos equipamentos. Terceiro, os sensores são negligenciados até que ocorra uma falha. Curiosamente, os departamentos de física registraram cerca de três vezes mais incidentes de contorno do que os laboratórios de engenharia, o que indica que diferentes departamentos aplicam as regras de segurança de maneira distinta, conforme sua cultura institucional. Para resolver essa situação, as instituições de ensino estão começando a integrar detectores magnéticos diretamente aos sistemas de travamento e a exigir que supervisores autorizem quaisquer alterações realizadas durante trabalhos de manutenção.

Proteção de Segurança a Laser por meio de EPI: Seleção, Verificação e Gestão do Ciclo de Vida

Cálculos de Densidade Óptica (OD) Específicos por Comprimento de Onda e Erros Críticos na Seleção de Óculos de Proteção

Obter uma proteção ocular adequada contra lasers significa realizar cálculos precisos para a Densidade Óptica (DO), que, basicamente, mede a quantidade de luz bloqueada. Um grande erro cometido pelas pessoas é escolher óculos que não correspondem ao comprimento de onda do laser. Por exemplo, utilizar filtros projetados para 1064 nm ao trabalhar com um laser de 532 nm reduz a proteção real em quase 90%. E, se alguém acredita estar recebendo proteção suficiente, mas na verdade necessita de classificações mais altas de DO, os riscos aumentam significativamente. Um laser da Classe 4 com potência de 500 mW normalmente exige DO 7 ou superior, enquanto muitas configurações da Classe 3B funcionam adequadamente com DO entre 3 e 5. As pessoas frequentemente esquecem-se dos comprimentos de onda adicionais emitidos por alguns lasers ou ignoram como a eficácia dos filtros varia conforme o ângulo de visão. Verificar regularmente os níveis de DO com medidores de potência de boa qualidade não é apenas recomendado: é essencial. Recentemente, inspeções de segurança realizadas em laboratórios revelaram que quase um terço de todos os equipamentos de proteção ocular não atendia aos padrões de proteção declarados.

Protocolos de Inspeção e Limites de Degradação para Proteção Ocular a Laser

Verificações regulares e uma gestão adequada ao longo da vida útil dos óculos de proteção ajudam a evitar situações em que equipamentos danificados transmitem às pessoas uma falsa sensação de proteção. Inspeções visuais mensais são obrigatórias, verificando riscos mais profundos que meio milímetro, qualquer descascamento nas bordas ou o desbotamento progressivo das marcas indicadoras — todos sinais de que o equipamento precisa ser substituído imediatamente. Para testes quantitativos de densidade óptica, as empresas devem realizar essas verificações a cada seis meses com dispositivos espectrofotométricos, garantindo que as propriedades protetoras não tenham caído abaixo dos níveis aceitáveis. Qualquer valor inferior a 80% da classificação original de densidade óptica certamente não deve mais permanecer em circulação. A maioria dos fabricantes recomenda substituir os óculos de proteção entre dois e três anos, pois os materiais tendem a se degradar com o tempo. Contudo, trabalhadores em áreas particularmente movimentadas podem precisar descartar seus óculos de proteção antes desse prazo. Alguns sinais comuns de desgaste já documentados até o momento incluem:

| Indicador de Degradação | Limite de Ação | Exigência de Substituição |

|---|---|---|

| Arranhões na superfície | >3 no centro de 40 mm | Substituição imediata |

| Perda de desempenho do OD | >20% em relação ao valor de referência | Retirada de serviço |

| Flexibilidade da armação | deformação >15% | Remoção em até 30 dias |

A adesão a esses limiares evita a circulação de EPI degradados — um fator contribuinte em 28% dos incidentes acadêmicos com laser (Instituto Laser, 2022).

Safeguards Administrativos e Espaciais: Estabelecimento de Áreas Controladas por Laser Eficientes

As Áreas Controladas por Laser, ou ACLs, são zonas críticas de segurança necessárias em laboratórios que utilizam lasers das classes 3B ou 4, pois esses feixes de alta potência podem causar graves lesões oculares ou queimaduras na pele caso alguém se aproxime demais sem a devida proteção. Essas áreas combinam barreiras físicas, como paredes revestidas com materiais não reflexivos, portas que travam automaticamente quando o laser está ativo e pontos de entrada especialmente projetados para bloquear feixes dispersos. Juntamente com essas proteções físicas, existem importantes regras administrativas. Os laboratórios devem afixar placas conforme as normas ANSI Z136, manter registros comprovando que os funcionários concluíram o treinamento obrigatório e implementar sistemas de controle de acesso geridos por Oficiais de Segurança em Laser designados, responsáveis por garantir que apenas pessoal qualificado entre nas áreas durante a operação. Instruções padronizadas de trabalho, notificação imediata sempre que ocorrer algum problema e medidas para minimizar reflexos contribuem todos para prevenir erros e acidentes. Estudos indicam que laboratórios que adotam protocolos abrangentes de ACL apresentam cerca de 35% menos lesões do que locais que dependem apenas de controles básicos de equipamentos, sem essas camadas adicionais de segurança.

Perguntas Frequentes

Quais são as principais diretrizes de segurança para lasers em laboratórios de pesquisa?

As diretrizes baseiam-se principalmente nas normas ANSI Z136.1 e IEC 60825, que classificam os lasers em quatro níveis de risco com base nos seus limites de emissão e nos limiares seguros de exposição.

Por que os lasers da Classe 3B apresentam uma taxa de incidentes elevada?

Os lasers da Classe 3B apresentam uma taxa desproporcional de incidentes devido à inadequação entre sua acessibilidade e seu grau de perigo, lacunas na formação e vulnerabilidades nos sistemas de intertravamento.

Com que frequência devem ser realizadas as avaliações de segurança para riscos associados a lasers?

As avaliações de segurança para potenciais riscos associados a lasers devem ser realizadas formalmente, no mínimo, uma vez por ano ou a cada dois anos.

Quais fatores afetam a confiabilidade dos controles de engenharia para lasers?

A confiabilidade dos controles de engenharia pode ser afetada pela capacidade dos obstáculos de resistir a testes de penetração, pela confiabilidade do sistema de intertravamento e pela durabilidade dos materiais utilizados nos componentes ópticos.

Como os laboratórios podem prevenir incidentes de contorno de intertravamento?

Os laboratórios podem prevenir incidentes de contorno de intertravamento por meio de treinamentos regulares em segurança, instalação de selos à prova de adulteração nos equipamentos e incorporação de detectores magnéticos nos sistemas de travamento.

Quais são os intervalos recomendados para inspeções de proteção ocular contra lasers?

Recomendam-se inspeções visuais mensais para proteção ocular contra lasers, com verificações quantitativas da densidade óptica a cada seis meses.

O que são Áreas Controladas por Laser (ACL)?

As ACL são zonas de segurança designadas em laboratórios que utilizam lasers das classes 3B ou 4, combinando barreiras físicas e regras administrativas para prevenir acidentes causados por feixes de alta potência.

Sumário

- Compreensão da Classificação de Riscos com Laser e da Priorização de Riscos

- Controles de Engenharia: Projeto, Validação e Confiabilidade em Condições Reais

- Proteção de Segurança a Laser por meio de EPI: Seleção, Verificação e Gestão do Ciclo de Vida

- Safeguards Administrativos e Espaciais: Estabelecimento de Áreas Controladas por Laser Eficientes

-

Perguntas Frequentes

- Quais são as principais diretrizes de segurança para lasers em laboratórios de pesquisa?

- Por que os lasers da Classe 3B apresentam uma taxa de incidentes elevada?

- Com que frequência devem ser realizadas as avaliações de segurança para riscos associados a lasers?

- Quais fatores afetam a confiabilidade dos controles de engenharia para lasers?

- Como os laboratórios podem prevenir incidentes de contorno de intertravamento?

- Quais são os intervalos recomendados para inspeções de proteção ocular contra lasers?

- O que são Áreas Controladas por Laser (ACL)?