Verständnis der Laser-Gefahrenklassifizierung und Risikopriorisierung

Rahmenwerke ANSI Z136.1 und IEC 60825: Grundlegende Prinzipien für Forschungslabore

Die Lasersicherheit in Forschungsumgebungen folgt in erster Linie den Richtlinien der Normen ANSI Z136.1 und IEC 60825. Diese Vorschriften klassifizieren Laser in vier verschiedene Risikostufen, abhängig von ihren Emissionsgrenzwerten (AEL) und der als sicher geltenden Exposition (MPE). In Labors werden typischerweise Laser der Klasse 1 eingesetzt, die unter normalen Bedingungen kaum eine Gefahr darstellen; bei Lasergeräten der Klasse 4 wird die Lage jedoch ernst. Diese Hochleistungslaser können bleibende Augenschäden verursachen, Hautgewebe verbrennen und sogar Brände auslösen, weshalb sie strenge Kontrollmaßnahmen erfordern. Um die Einhaltung der Vorschriften sicherzustellen, müssen Forschende geeignete Sicherheitsausrüstung bereitstellen, die speziell auf die jeweilige Wellenlänge abgestimmt ist – insbesondere bei Lasern der Klassen 3B und 4, bei denen Gehäuse zur Abschirmung des Strahlengangs zwingend erforderlich sind. Die Berechnung und Dokumentation der nominalen okularen Gefahrdistanz (NOHD) gehört ebenfalls zur Routinearbeit. Formale Bewertungen potenzieller Gefahren sollten mindestens einmal alle ein bis zwei Jahre durchgeführt werden. All diese Schritte tragen dazu bei, dass die Sicherheitsprotokolle des Labors stets aktuell bleiben, während sich die Experimente im Laufe der Zeit ändern – dies bildet letztlich die Grundlage für gute Lasersicherheitspraktiken in den meisten Forschungseinrichtungen.

Warum Laser der Klasse 3B in akademischen Einrichtungen überproportional viele Zwischenfälle verursachen

Laser der Klasse 3B (5–500 mW Dauerstrich) sind für über 60 % der Zwischenfälle in akademischen Laboren verantwortlich, obwohl sie nur 30 % der installierten Systeme ausmachen. Dieses Ungleichgewicht resultiert aus drei miteinander verbundenen Faktoren:

- Zugänglichkeit versus Gefährdungsmismatch : Ihre mittlere Leistung ermöglicht eine breite experimentelle Anwendbarkeit, liefert jedoch gleichzeitig ausreichend Energie für unmittelbare Netzhautschäden bei direkter oder spiegelnder Reflexionsexposition

- Schulungslücken : Die hohe Fluktuation unter Studierenden und Nachwuchsforschenden führt häufig zu unzureichender, unter Aufsicht durchgeführter Praxis im Bereich der Ausrichtungsverfahren und der Erkennung von Gefahren

- Sicherheitsverriegelungs-Schwachstellen : Häufige vorübergehende Umgehungen – ursprünglich zur Unterstützung schneller Prototypenerstellung oder Diagnostik vorgesehen – unterlaufen technisch ausgelegte Sicherheitsvorkehrungen

Eine multiversitäre Audit-Studie aus dem Jahr 2023 ergab, dass bei Geräten der Klasse 3B dreimal so viele Zwangsbetätigungen von Verriegelungen (Interlock Override) auftraten wie bei Systemen der Klasse 4. Um diesem Problem entgegenzuwirken, schreiben führende Einrichtungen mittlerweile die Überprüfung der optischen Dichte (OD) vor der Strahlausrichtung vor und verlangen die Einhaltung von Genehmigungsprotokollen für den laserkontrollierten Bereich (LCA), die vor dem Zugriff auf das System die Zustimmung des Laser-Sicherheitsbeauftragten (LSO) erfordern.

Technische Sicherheitsmaßnahmen: Konstruktion, Validierung und Zuverlässigkeit im praktischen Einsatz

Strahlgehäuse, Verriegelungen und feste Abschrankungen: Wesentliche Konstruktionskriterien und Compliance-Prüfungen

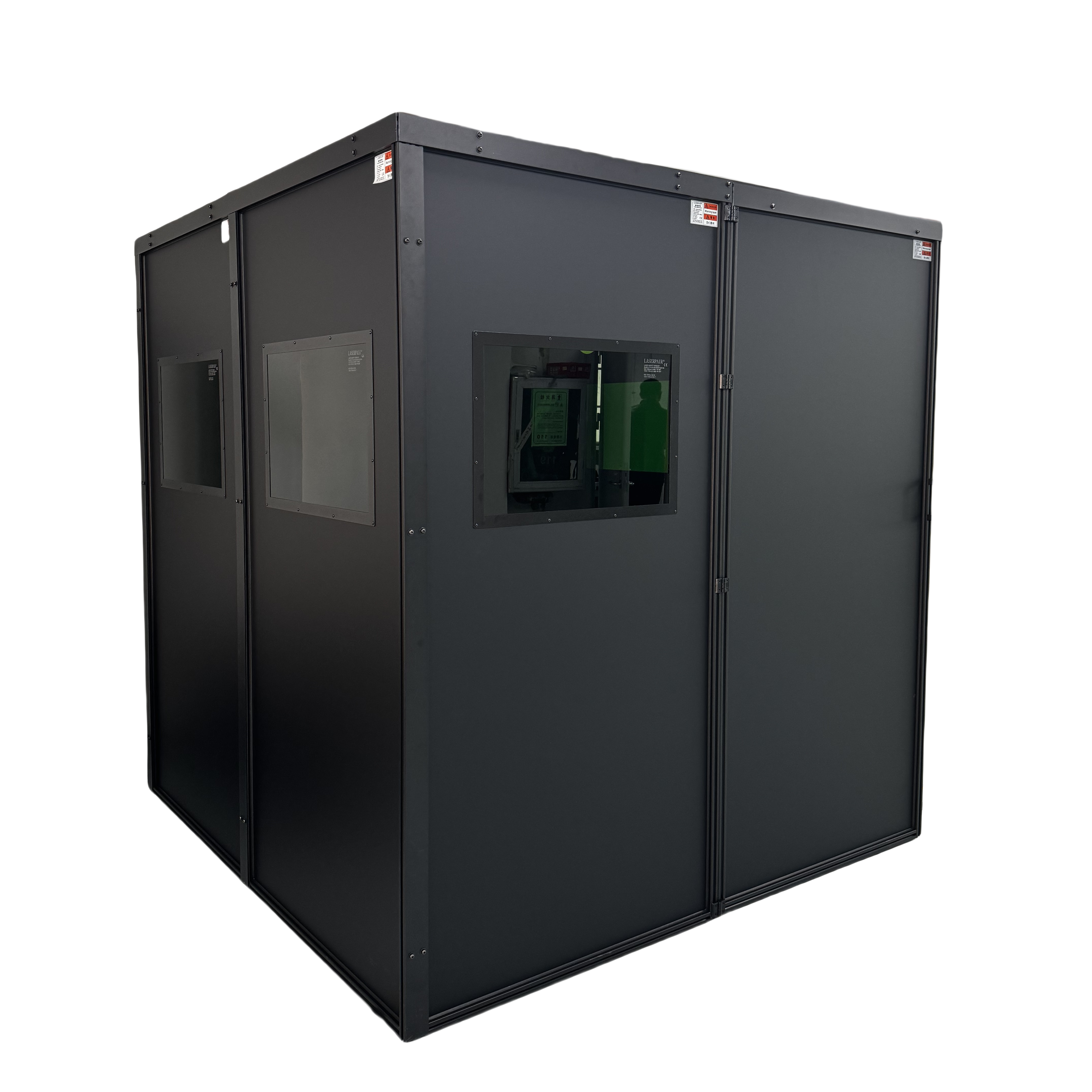

Gute technische Sicherheitsmaßnahmen beruhen im Wesentlichen auf fundierten Konstruktionsspezifikationen und regelmäßigen Prüfungen, ob alle Komponenten weiterhin ordnungsgemäß funktionieren. Bei Strahlgehäusen muss sichergestellt sein, dass sie die Zielwellenlängen mindestens 99,9 % der Zeit blockieren – dies entspricht einer optischen Dichte von mindestens 3. Auch die Verriegelungssysteme sind genauso kritisch: Diese Sicherheitsschaltkreise müssen die Laseremission innerhalb von einer halben Sekunde unterbrechen, falls jemand das Gehäuse unerwartet öffnet. Drei wesentliche Faktoren bestimmen in der Praxis die Einhaltung der Normen: Erstens die Widerstandsfähigkeit der Abschirmungen gegenüber Durchdringungstests mit 10 Joule pro Quadratzentimeter bei Lasern der Klasse 4. Zweitens muss die Zuverlässigkeit der Verriegelungsreaktionen während der Tests etwa 99,95 % Erfolgsquote erreichen. Und drittens sollten die für optische Komponenten verwendeten Materialien ihre Wirksamkeit auch nach langjähriger UV-Bestrahlung mindestens zehn Jahre lang beibehalten. Die meisten Probleme, die wir beobachten, entstehen tatsächlich dadurch, dass Ingenieure jene winzigen thermischen Ausdehnungsspalten zwischen den Gehäuseteilen übersehen oder statt geeigneter Verriegelungsrelais preiswerte, nicht selbsthaltende Relais einbauen. Laut einer letztes Jahr im Journal of Laser Applications veröffentlichten Studie sind diese einfachen Versäumnisse für nahezu vier von zehn Unfällen in Universitätslabors verantwortlich. Bei vierteljährlichen Wartungsprüfungen führen Techniker üblicherweise kalibrierte Leistungsmesser hinter allen Schutzbarrieren durch und simulieren systematisch sämtliche möglichen Ausfallszenarien des Verriegelungssystems, um sicherzustellen, dass nichts unentdeckt bleibt.

Analyse der Verriegelungsumgehung: Lehren aus Laborunfällen an Universitäten (2020–2023)

Die Auswertung von Unfallberichten an Universitäten für den Zeitraum 2020 bis 2023 zeigt, dass wir nach wie vor Probleme mit Personen haben, die Sicherheitsvorkehrungen in technischen Einrichtungen manipulieren. Bei den gefährlichen Laserverletzungen der Klasse 3B/4 ereigneten sich etwa sechs von zehn Fällen aufgrund einer unbefugten Umgehung der Sicherheitsverriegelungen. Am häufigsten nutzten die Betroffenen einfache Tricks wie das Anbringen von Magneten, das Abkleben von Komponenten oder sogar das Umschreiben der Firmware – lediglich um ihre Arbeit ohne Unterbrechung fortsetzen zu können. Es scheinen drei zentrale Ursachen für diese Vorfälle vorzuliegen: Erstens führen viele Labore die Sicherheitsschulung nur einmal jährlich statt – wie empfohlen – alle drei Monate durch. Zweitens verfügen die meisten Einrichtungen nicht über geeignete manipulationssichere Versiegelungen an ihren Geräten. Und drittens werden Sensoren oft vernachlässigt, bis es zu einem Ausfall kommt. Interessanterweise verzeichneten Physikabteilungen rund dreimal so viele Umgehungsversuche wie Ingenieur-Labore – ein Hinweis darauf, dass verschiedene Fachbereiche Sicherheitsvorschriften aufgrund ihrer jeweiligen Arbeitskultur unterschiedlich handhaben. Um diese Probleme zu beheben, installieren Hochschulen zunehmend magnetische Detektoren direkt in die Verriegelungssysteme und verlangen, dass alle während Wartungsarbeiten vorgenommenen Änderungen von den zuständigen Aufsichtspersonen genehmigt werden müssen.

Lasersicherheitsschutz durch PSA: Auswahl, Verifizierung und Lebenszyklusmanagement

Wellenlängenspezifische OD-Berechnungen und kritische Fehler bei der Auswahl von Augenschutz

Die richtige Augenschutzausrüstung gegen Laser zu wählen, erfordert präzise Berechnungen der optischen Dichte (OD), die im Grunde angibt, wie viel Licht blockiert wird. Ein häufiger Fehler besteht darin, Schutzbrillen zu wählen, deren Wellenlänge nicht mit der des Lasers übereinstimmt. So reduziert beispielsweise der Einsatz von Filtern für 1064 nm bei Arbeiten mit einem 532-nm-Laser den tatsächlichen Schutz um nahezu 90 %. Und wenn jemand glaubt, ausreichend geschützt zu sein, obwohl eine höhere OD-Stufe erforderlich wäre, steigen die Risiken erheblich an. Ein Laser der Klasse 4 mit einer Leistung von 500 mW benötigt typischerweise mindestens OD 7, während viele Anlagen der Klasse 3B problemlos mit OD 3 bis 5 auskommen. Häufig vergessen Anwender zusätzliche Wellenlängen, die manche Laser emittieren, oder übersehen, dass die Wirksamkeit der Filter je nach Blickwinkel variiert. Die regelmäßige Überprüfung der OD-Werte mit hochwertigen Leistungsmessgeräten ist nicht nur empfehlenswert – sie ist zwingend erforderlich. Jüngste Sicherheitsprüfungen in Laboren ergaben, dass fast ein Drittel aller Schutzbrillen die angegebenen Schutzstandards nicht erfüllte.

Inspektionsprotokolle und Verschleißschwellen für Laseraugenschutz

Regelmäßige Kontrollen und eine sachgemäße Pflege während der gesamten Lebensdauer von Schutzbrillen tragen dazu bei, Situationen zu vermeiden, in denen beschädigte Ausrüstung den Benutzern ein falsches Gefühl der Sicherheit vermittelt. Monatliche Sichtkontrollen sind zwingend erforderlich: Dabei ist auf Kratzer mit einer Tiefe von mehr als einem halben Millimeter, Abblätterungen an den Rändern oder das Verblassen der Kennzeichnungsmerkmale zu achten – alles Anzeichen dafür, dass die Ausrüstung unverzüglich ausgetauscht werden muss. Für quantitative Prüfungen der optischen Dichte sollten Unternehmen alle sechs Monate Messungen mit Spektralphotometern durchführen, um sicherzustellen, dass die Schutzeigenschaften nicht unter akzeptable Werte abgesunken sind. Ein Wert unter 80 % der ursprünglichen OD-Angabe darf keinesfalls weiter im Einsatz bleiben. Die meisten Hersteller empfehlen einen Austausch der Schutzbrillen nach zwei bis drei Jahren, da sich die Materialien im Laufe der Zeit abbauen. In besonders stark beanspruchten Bereichen müssen Arbeitnehmer ihre Schutzbrillen jedoch möglicherweise noch früher austauschen. Zu den bisher dokumentierten häufigsten Anzeichen von Verschleiß und Beschädigung zählen:

| Verschlechterungsanzeiger | Handlungsschwelle | Austauschvorgabe |

|---|---|---|

| Oberflächenkratzer | >3 innerhalb des zentralen Bereichs von 40 mm | Unverzüglicher Austausch |

| Außendurchmesser-Leistungsverlust | >20 % gegenüber dem Ausgangswert | Außerbetriebnahme |

| Rahmenflexibilität | >15 % Verformung | Entfernung innerhalb von 30 Tagen |

Die Einhaltung dieser Schwellenwerte verhindert die Weiterverwendung abgenutzter PSA – ein Faktor, der bei 28 % der laserbedingten Vorfälle an Hochschulen eine Rolle spielt (Laser Institute, 2022).

Verwaltungs- und räumliche Sicherheitsmaßnahmen: Einrichtung wirksamer, laserkontrollierter Bereiche

Laserkontrollierte Bereiche (LCAs) sind kritische Sicherheitszonen, die in Labors erforderlich sind, in denen mit Laserklassen 3B oder 4 gearbeitet wird, da diese hochleistungsfähigen Strahlen bei ungeschützter Annäherung schwere Augenschäden oder Hautverbrennungen verursachen können. Diese Bereiche kombinieren physische Barrieren wie Wände mit nichtreflektierenden Beschichtungen, Türen, die sich automatisch verriegeln, sobald der Laser aktiv ist, sowie speziell gestaltete Zugangspunkte, die Streustrahlung blockieren. Neben diesen physischen Schutzmaßnahmen gelten zudem wichtige administrative Regelungen: Labors müssen gemäß den ANSI-Z136-Standards Hinweisschilder anbringen, Nachweise darüber führen, dass das Personal die vorgeschriebene Schulung absolviert hat, und Zugangskontrollsysteme einrichten, die von benannten Lasersicherheitsbeauftragten verwaltet werden, um sicherzustellen, dass nur geschultes Personal während des Betriebs Zutritt erhält. Standardisierte Arbeitsanweisungen, die sofortige Meldung von Störungen sowie Maßnahmen zur Minimierung von Reflexionen tragen alle dazu bei, Fehler und Unfälle zu vermeiden. Studien zeigen, dass Labors, die umfassende LCA-Protokolle anwenden, etwa 35 Prozent weniger Verletzungen verzeichnen als Einrichtungen, die sich ausschließlich auf grundlegende Gerätesteuerungen ohne diese zusätzlichen Sicherheitsebenen verlassen.

FAQ

Welche sind die wichtigsten Richtlinien für die Lasersicherheit in Forschungslabors?

Die Richtlinien stammen hauptsächlich aus den Standards ANSI Z136.1 und IEC 60825, die Laser anhand ihrer Emissionsgrenzwerte und zulässigen Expositionsschwellen in vier Risikoklassen einteilen.

Warum weisen Laser der Klasse 3B eine hohe Unfallrate auf?

Laser der Klasse 3B weisen eine unverhältnismäßig hohe Unfallrate auf, bedingt durch eine Diskrepanz zwischen Zugänglichkeit und Gefährdung, Schulungslücken sowie Schwachstellen bei Verriegelungssystemen.

Wie häufig sollten Sicherheitsbewertungen für Lasergefahren durchgeführt werden?

Sicherheitsbewertungen für potenzielle Lasergefahren sollten mindestens einmal jährlich oder alle zwei Jahre formal durchgeführt werden.

Welche Faktoren beeinflussen die Zuverlässigkeit technischer Schutzmaßnahmen für Laser?

Die Zuverlässigkeit technischer Schutzmaßnahmen kann beeinflusst werden von der Widerstandsfähigkeit von Barrieren gegenüber Durchdringungstests, der Zuverlässigkeit von Verriegelungssystemen sowie der Lebensdauer der für optische Komponenten verwendeten Materialien.

Wie können Labore Umgehungsversuche bei Verriegelungssystemen verhindern?

Labore können Zwischenfallen mit Umgehung der Verriegelung durch regelmäßige Sicherheitsschulungen, das Anbringen manipulationssicherer Versiegelungen an Geräten und die Integration magnetischer Detektoren in Verriegelungssysteme vorbeugen.

Welche Inspektionsintervalle werden für den laserbasierten Augenschutz empfohlen?

Für den laserbasierten Augenschutz werden monatliche Sichtkontrollen empfohlen; quantitative Prüfungen der optischen Dichte sind alle sechs Monate durchzuführen.

Was sind Laser-Kontrollbereiche (LCAs)?

LCAs sind festgelegte Sicherheitszonen in Laboren, in denen Laser der Klasse 3B oder Klasse 4 eingesetzt werden; sie kombinieren physische Barrieren mit administrativen Regelungen, um Unfälle durch hochleistungsfähige Laserstrahlen zu verhindern.

Inhaltsverzeichnis

- Verständnis der Laser-Gefahrenklassifizierung und Risikopriorisierung

- Technische Sicherheitsmaßnahmen: Konstruktion, Validierung und Zuverlässigkeit im praktischen Einsatz

- Lasersicherheitsschutz durch PSA: Auswahl, Verifizierung und Lebenszyklusmanagement

- Verwaltungs- und räumliche Sicherheitsmaßnahmen: Einrichtung wirksamer, laserkontrollierter Bereiche

-

FAQ

- Welche sind die wichtigsten Richtlinien für die Lasersicherheit in Forschungslabors?

- Warum weisen Laser der Klasse 3B eine hohe Unfallrate auf?

- Wie häufig sollten Sicherheitsbewertungen für Lasergefahren durchgeführt werden?

- Welche Faktoren beeinflussen die Zuverlässigkeit technischer Schutzmaßnahmen für Laser?

- Wie können Labore Umgehungsversuche bei Verriegelungssystemen verhindern?

- Welche Inspektionsintervalle werden für den laserbasierten Augenschutz empfohlen?

- Was sind Laser-Kontrollbereiche (LCAs)?