Relacione la clasificación láser con las especificaciones requeridas de los productos de seguridad

Descifrando las clases láser 1–4 y subclases (1M, 2M, 3R, 3B, 4) y sus implicaciones directas para los productos de seguridad láser

El sistema de clasificación para láseres básicamente nos indica qué tan peligrosos son y qué tipo de medidas de seguridad debemos implementar. Los láseres de Clase 1 no representan una amenaza real cuando se usan normalmente y en general no requieren equipo especial de protección. Con los láseres de Clase 2, que funcionan dentro del rango de luz visible hasta 1 milivatio, nuestro reflejo natural de parpadeo suele protegernos. Aun así, las personas podrían necesitar usar protección ocular si miran fijamente el haz durante largos períodos o durante trabajos de alineación. Las cosas se complican con las subclases 1M y 2M, porque observar a través de elementos como microscopios o telescopios puede transformar algo aparentemente seguro en algo peligroso. Por eso, estos montajes a menudo requieren filtros específicos adaptados a la longitud de onda del láser. Al avanzar hacia los láseres de Clase 3R, entre 1 y 5 milivatios, comenzamos a necesitar control de acceso adecuado, señales de advertencia y normas escritas sobre la protección ocular, aunque las exposiciones breves no sean particularmente riesgosas. Luego están los verdaderos problemáticos: los láseres de Clase 3B, que van de 5 a 500 milivatios, y los de Clase 4, superiores a 500 milivatios. Estos equipos pueden causar daños graves, como quemaduras en la piel y lesiones oculares permanentes, tanto por impactos directos como por reflexiones. La seguridad con ellos exige recintos cerrados con llave, procedimientos operativos estrictos y gafas láser especialmente diseñadas que bloqueen exactamente la cantidad adecuada de luz según la longitud de onda del láser. Tomemos, por ejemplo, un láser industrial típico de Nd:YAG que opera a 1064 nanómetros. Los trabajadores necesitan gafas con una atenuación mínima de OD 5 para esa longitud de onda, junto con paradores de haz, interruptores de desconexión de emergencia y áreas restringidas donde solo personal capacitado pueda operar el equipo.

Traducción de las Características del Peligro (por ejemplo, continua vs. pulsada, longitud de onda, potencia) en Criterios Mínimos de Calificación para Productos de Seguridad Láser

Cuando se trata de la seguridad láser, las especificaciones del producto deben abarcar mucho más que una simple clasificación básica. Los láseres de onda continua generan problemas térmicos constantes, por lo que el equipo de protección debe soportar niveles de exposición prolongados. Para láseres pulsados, especialmente aquellos que emiten ráfagas de nanosegundos o picosegundos, el equipo de seguridad debe superar pruebas específicas según las normas IEC 60825-1. Incluso cuando la potencia media parece baja, esos pulsos breves pero intensos pueden dañar filtros o agrietar lentes con el tiempo. La longitud de onda también es importante, ya que la protección debe ser efectiva en todo el rango de luz emitido. Esto significa proteger no solo el haz principal, sino también salidas secundarias como armónicos (piense en cómo un láser de 1064 nm puede producir luz de 532 nm), además de cualquier emisión inesperada de espectro amplio que se presente. Tampoco olvide los cálculos de densidad de potencia. Un láser CO2 de 150 vatios que opera a 10,6 micrones requiere un nivel de protección con mucha mayor densidad óptica en comparación con un pequeño diodo de 5 vatios a 635 nm, simplemente debido a la concentración de su energía. El equipo real de seguridad láser debería especificar exactamente qué longitudes de onda bloquea, confirmar su capacidad para resistir condiciones reales de pulsos y mantener su integridad estructural durante operaciones normales, más allá de cumplir únicamente con los requisitos mínimos de clase.

Confirmar el cumplimiento de los estándares de seguridad láser reconocidos a nivel mundial

ANSI Z136.1 e IEC 60825-1: Diferencias críticas en los requisitos de certificación para productos de seguridad láser

El estándar ANSI Z136.1 de Estados Unidos funciona junto con el estándar internacional IEC 60825-1 para la seguridad láser, aunque cada uno tiene su propio ámbito específico de enfoque. ANSI Z136.1 trata principalmente los aspectos organizativos de los programas de seguridad láser. Exige que las empresas nombren un Oficial de Seguridad Láser, realicen evaluaciones exhaustivas de riesgos, implementen procedimientos adecuados de formación y establezcan directrices operativas claras. Por otro lado, IEC 60825-1 analiza la seguridad desde la perspectiva del producto. Este estándar establece niveles máximos de emisión, explica cómo deben clasificarse los láseres y especifica protecciones físicas necesarias, como candados con llave, emisiones retrasadas y recintos seguros. Aunque ambos estándares contribuyen a la certificación de seguridad láser, sus enfoques son bastante diferentes. ANSI verifica esencialmente prácticas seguras de uso, mientras que IEC comprueba si los propios láseres han sido diseñados con características de seguridad integradas. Al desplegar láseres internacionalmente, seguir ambos estándares tiene mucho sentido. No se trata solo de trabajo adicional, sino que en realidad proporciona una mejor protección al combinar procedimientos adecuados en el lugar de trabajo (cubiertos por ANSI) con un diseño fiable del equipo (abordado por IEC). Elegir productos que cumplan con el estándar local pertinente ayuda a evitar problemas legales y mantiene las operaciones funcionando sin contratiempos en diferentes países.

Normas BS EN 207/208 para protectores oculares: por qué la densidad óptica (OD), la cobertura de longitud de onda y la durabilidad de pulso definen productos cualificados de seguridad láser

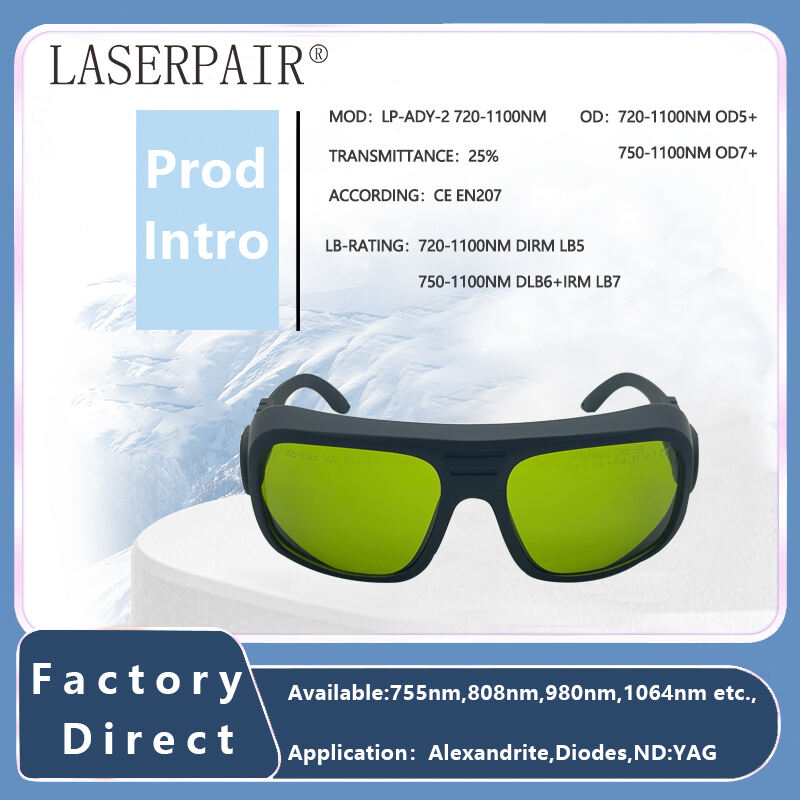

En Europa, la norma BS EN 207 cubre la protección contra haces directos, mientras que la EN 208 se refiere a trabajos de alineación, estableciendo los requisitos estándar para las gafas de seguridad láser en todo el continente. Existen tres factores clave que no pueden ignorarse al evaluar las especificaciones de protectores oculares: Densidad Óptica (OD), rango de longitud de onda y la resistencia del material frente a pulsos. El valor de OD indica cuánta luz es bloqueada. Por ejemplo, una clasificación OD de 6 significa que reduce la luz entrante aproximadamente en un 99,9999 %. Lo importante aquí es que este valor de OD debe indicarse específicamente para cada longitud de onda a la que estarán expuestas las gafas, no simplemente como un promedio entre múltiples longitudes de onda. En cuanto a la cobertura de diferentes longitudes de onda, los fabricantes deben considerar todas las emisiones del láser, incluyendo haces principales, frecuencias armónicas y salidas secundarias inesperadas. Un producto marcado como adecuado para 1064 nm pero que no cubre 532 nm no cumplirá con la norma EN 207 cuando se utilice con sistemas que duplican su salida de frecuencia. Las pruebas de resistencia a pulsos siguen las directrices de la EN 207, que categorizan los materiales según calificaciones D (nanosegundos), R (microsegundos), I (milisegundos) o M (onda continua). Estas pruebas verifican si los filtros pueden soportar ráfagas intensas sin romperse, desarrollar grietas o permitir picos repentinos de luz. Cualquier equipo que cumpla con todos estos estándares pasa por verificaciones independientes con equipos láser reales configurados para simular escenarios de uso real. Lo que realmente distingue a unos protectores oculares adecuados no es solo llevar etiquetas que digan "cumple", sino haber pasado pruebas exhaustivas adaptadas a aplicaciones específicas en lugar de afirmaciones genéricas.

Validar el Rendimiento en Condiciones Reales Mediante Evaluación Basada en Riesgos

Del Cálculo de MPE a la Elaboración de Mapas de NHZ: Cómo la Evaluación de Peligros Guía la Selección de Productos de Seguridad Láser Calificados

Conseguir el equipo adecuado de seguridad láser implica ir más allá de simplemente revisar etiquetas, y evaluar realmente los riesgos específicos de cada situación en el lugar de trabajo. Todo comienza con determinar lo que se conoce como Exposición Máxima Permitida (MPE). Básicamente, esto nos indica la cantidad máxima de radiación que no causará daño a las personas, dependiendo de factores como el color de la luz, el tiempo de exposición y si esta llega en pulsos cortos o en ondas continuas. Estos valores de MPE constituyen la base para todo lo demás en la planificación de seguridad. Ayudan a decidir qué tipo de protección ocular necesitan los trabajadores, dónde deben colocarse barreras y a qué distancia deben mantenerse las personas de los láseres. Luego está la denominada cartografía de Zona de Peligro Nominal (NHZ), que muestra exactamente dónde los haces se vuelven peligrosos al superar estos límites de MPE. Esto tiene en cuenta aspectos como reflexiones en superficies, cuánto se dispersa el haz al propagarse y si los recintos del equipo están correctamente sellados. Cuando las empresas combinan sus cálculos de MPE con mapas de NHZ, pueden implementar medidas de protección exactamente donde se necesitan. Por ejemplo, tiene sentido instalar barreras permanentes a lo largo de los bordes de las zonas de peligro, mientras que quizás solo sea necesario exigir gafas especiales con un grado OD 7 dentro de los dos metros de ciertos láseres de alta potencia. Este enfoque evita situaciones en las que las medidas de seguridad son demasiado débiles o excesivamente estrictas. Talleres que han pasado a este método integral registraron aproximadamente 37 accidentes menos relacionados con láseres en comparación con lugares que aún compran equipos basándose únicamente en clasificaciones del fabricante. Así lo indican datos recientes presentados en la Conferencia Internacional sobre Seguridad Láser del año pasado.

Evaluar los controles de ingeniería y la integración de EPP para la seguridad operacional

Una buena seguridad láser depende de múltiples capas de protección. El mejor enfoque comienza eliminando los peligros en su origen, y luego aborda lo que queda mediante el uso de equipos de protección personal adecuados, probados y verificados. Los controles de ingeniería, como recintos con interruptores de interbloqueo, obturadores para el haz, estaciones remotas desde donde los operarios puedan disparar láseres de forma segura y sistemas para extraer humos nocivos, abordan los riesgos directamente en la fase de diseño, lo que significa que no tenemos que depender tanto de que las personas actúen siempre a la perfección. Sin embargo, hay momentos en los que incluso estas soluciones de ingeniería resultan insuficientes, especialmente durante trabajos rutinarios de mantenimiento, alineación de componentes o cuando los técnicos necesitan verificar directamente los haces. En esos casos, el EPP certificado entra en acción como nuestra última salvaguarda contra accidentes. Los protocolos de seguridad generalmente siguen este orden: corregir problemas mediante ingeniería primero, implementar reglas administrativas después y solo entonces recurrir al EPP como respaldo, no como sustituto. Al elegir el EPP, el contexto es muy importante. Por ejemplo, la protección ocular necesita calificaciones de densidad óptica superiores al nivel máximo permitido de exposición en cada ubicación específica de trabajo, mientras que las barreras deben soportar cualquier intensidad y patrón de pulsos que pudieran presentarse. También debemos realizar revisiones periódicas constantemente, especialmente tras actualizar láseres, modificar procedimientos o analizar incidentes. Estas revisiones garantizan que nuestras medidas de seguridad sigan siendo coherentes con la forma en que las operaciones cambian realmente con el tiempo. Con este tipo de enfoque reflexivo, la seguridad deja de ser solo cuestión de cumplir reglas y se convierte en algo activo y adaptable a las condiciones reales del lugar de trabajo.

Preguntas frecuentes

- ¿Qué son las clases de láser y su importancia? Las clases de láser indican el nivel de peligro asociado con diferentes láseres, orientando qué medidas de seguridad deben implementarse para prevenir daños.

- ¿Por qué varían las especificaciones de productos de seguridad láser? Las especificaciones varían porque deben abordar diversos factores, incluyendo la clase del láser, densidad de potencia, longitud de onda y si el láser opera de forma continua o en impulsos.

- ¿Cuál es la diferencia entre ANSI Z136.1 e IEC 60825-1? ANSI Z136.1 se centra en los aspectos organizativos de los programas de seguridad láser, mientras que IEC 60825-1 trata sobre la seguridad desde la perspectiva del diseño del producto, estableciendo límites de niveles de emisión y criterios de clasificación de láseres.

- ¿Por qué es importante la Densidad Óptica para las gafas de seguridad láser? La Densidad Óptica (OD) se refiere a la cantidad de luz que una gafa de seguridad láser puede bloquear y es crucial para garantizar que la protección ocular evite eficazmente daños en los ojos.

- ¿Cómo afectan los cálculos de MPE a la seguridad láser? Los cálculos de Exposición Máxima Permitida se utilizan para determinar niveles seguros de exposición, los cuales guían la selección y colocación de medidas de seguridad, incluyendo protección ocular y barreras.

Tabla de Contenido

-

Relacione la clasificación láser con las especificaciones requeridas de los productos de seguridad

- Descifrando las clases láser 1–4 y subclases (1M, 2M, 3R, 3B, 4) y sus implicaciones directas para los productos de seguridad láser

- Traducción de las Características del Peligro (por ejemplo, continua vs. pulsada, longitud de onda, potencia) en Criterios Mínimos de Calificación para Productos de Seguridad Láser

-

Confirmar el cumplimiento de los estándares de seguridad láser reconocidos a nivel mundial

- ANSI Z136.1 e IEC 60825-1: Diferencias críticas en los requisitos de certificación para productos de seguridad láser

- Normas BS EN 207/208 para protectores oculares: por qué la densidad óptica (OD), la cobertura de longitud de onda y la durabilidad de pulso definen productos cualificados de seguridad láser

- Validar el Rendimiento en Condiciones Reales Mediante Evaluación Basada en Riesgos

- Evaluar los controles de ingeniería y la integración de EPP para la seguridad operacional