Relacione a Classificação do Laser às Especificações Necessárias dos Produtos de Segurança

Decifrando as Classes de Laser 1–4 e Subclasses (1M, 2M, 3R, 3B, 4) e Suas Implicações Diretas para Produtos de Segurança Laser

O sistema de classificação para lasers basicamente nos informa quão perigosos eles são e que tipo de medidas de segurança precisamos adotar. Os lasers da Classe 1 não representam uma ameaça real quando usados normalmente e geralmente não exigem equipamentos especiais de proteção. Já os lasers da Classe 2, que operam na faixa de luz visível até 1 miliwatt, contam com o reflexo natural de piscar para nos proteger. Ainda assim, pode ser necessário usar proteção ocular se alguém olhar fixamente por longos períodos ou durante trabalhos de alinhamento. As coisas ficam mais complicadas com as subclasses 1M e 2M, porque observar através de dispositivos como microscópios ou telescópios pode transformar algo aparentemente seguro em algo perigoso. Por isso, essas configurações frequentemente exigem filtros específicos adaptados ao comprimento de onda do laser. Avançando para os lasers da Classe 3R, entre 1 e 5 miliwatts, começamos a necessitar de controle de acesso adequado, sinais de advertência e regras escritas sobre proteção ocular, ainda que exposições breves não sejam extremamente arriscadas. Depois vêm os verdadeiros problemas: os lasers da Classe 3B, de 5 a 500 miliwatts, e os da Classe 4, acima de 500 miliwatts. Esses equipamentos podem causar danos graves, como queimaduras na pele e lesões oculares permanentes, tanto por impacto direto quanto por reflexões. A segurança nesses casos exige invólucros trancados, procedimentos operacionais rigorosos e óculos de proteção especialmente projetados para bloquear exatamente a quantidade correta de luz, conforme o comprimento de onda do laser. Considere, por exemplo, um laser industrial típico do tipo Nd:YAG operando em 1064 nanômetros. Nesse caso, os trabalhadores precisam de óculos com atenuação mínima de OD 5 para esse comprimento de onda, além de barreiras para o feixe, interruptores de desligamento de emergência e áreas restritas onde apenas pessoal treinado pode operar o equipamento.

Traduzir as Características de Perigo (por exemplo, contínuo vs. pulsado, comprimento de onda, potência) em Critérios Mínimos de Qualificação para Produtos de Segurança a Laser

Quando se trata de segurança a laser, as especificações do produto precisam abranger muito mais do que apenas a classificação básica. Os lasers de onda contínua geram problemas constantes de calor, portanto, os equipamentos de proteção precisam suportar níveis de exposição contínuos. Para lasers pulsados, especialmente aqueles que emitem rajadas de nanosegundos ou picosegundos, os equipamentos de segurança devem passar por testes específicos segundo as normas IEC 60825-1. Mesmo quando a potência média parece baixa, esses pulsos breves, mas intensos, podem danificar filtros ou rachar lentes ao longo do tempo. O comprimento de onda também é importante, porque a proteção precisa funcionar em todas as faixas de luz emitidas. Isso significa cobrir não apenas o feixe principal, mas também saídas secundárias como harmônicos (pense em como um laser de 1064 nm pode produzir luz de 532 nm), além de quaisquer emissões inesperadas de espectro amplo que possam ocorrer simultaneamente. Não se esqueça também dos cálculos de densidade de potência. Um laser CO2 de 150 watts operando em 10,6 mícrons exige muito mais proteção em densidade óptica do que um pequeno diodo de 5 watts em 635 nm, simplesmente devido à concentração de sua energia. Equipamentos reais de segurança a laser devem especificar exatamente quais comprimentos de onda bloqueiam, confirmar sua capacidade de suportar condições reais de pulso e manter a integridade estrutural durante operações regulares, indo além de apenas atender aos requisitos mínimos de classe.

Confirmar Conformidade com os Padrões Globalmente Reconhecidos de Segurança a Laser

ANSI Z136.1 e IEC 60825-1: Diferenças Críticas nos Requisitos de Certificação para Produtos de Segurança a Laser

O padrão ANSI Z136.1 dos Estados Unidos atua em conjunto com o padrão internacional IEC 60825-1 para segurança a laser, embora cada um tenha sua própria área específica de foco. A ANSI Z136.1 trata principalmente dos aspectos organizacionais dos programas de segurança a laser. Ela exige que as empresas nomeiem um Oficial de Segurança a Laser, realizem avaliações de risco completas, implementem procedimentos adequados de treinamento e estabeleçam diretrizes operacionais claras. Por outro lado, a IEC 60825-1 analisa a segurança do ponto de vista do produto. Este padrão define níveis máximos de emissão, explica como os lasers devem ser classificados e especifica proteções físicas necessárias, como travas por chave, emissões atrasadas e invólucros seguros. Embora ambos os padrões contribuam para a certificação de segurança a laser, suas abordagens são bastante diferentes. A ANSI essencialmente verifica práticas seguras de uso, enquanto a IEC verifica se os próprios lasers foram projetados com recursos integrados de segurança. Ao implantar lasers internacionalmente, seguir ambos os padrões faz muito sentido. Não é apenas trabalho extra, mas na verdade proporciona uma proteção melhor ao combinar procedimentos adequados no local de trabalho (abordados pela ANSI) com um projeto confiável do equipamento (abordado pela IEC). Escolher produtos que atendam ao padrão local relevante ajuda a evitar problemas legais e mantém as operações funcionando sem interrupções em diferentes países.

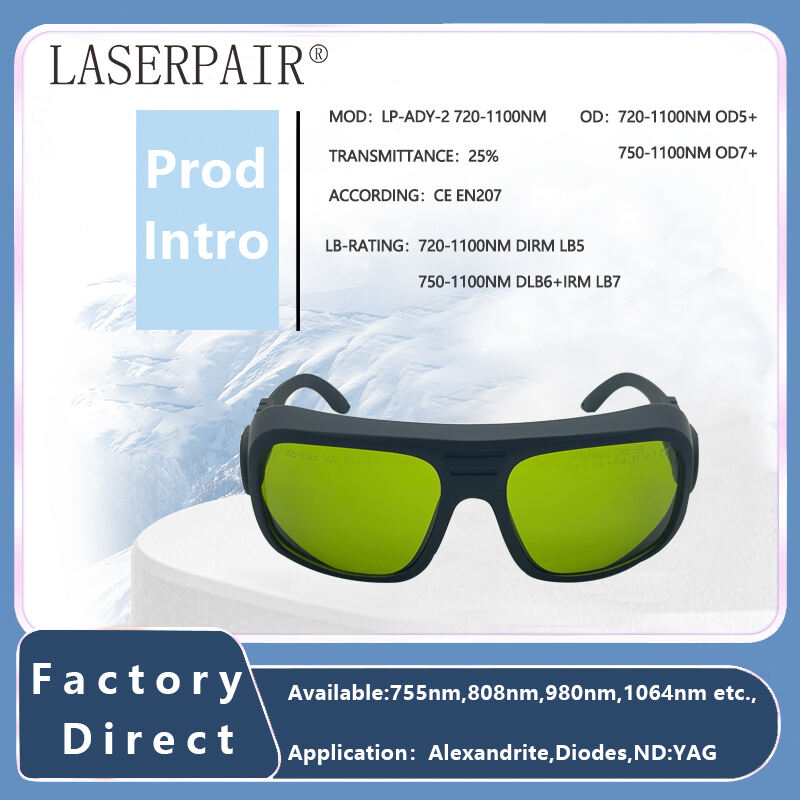

Normas de Óculos BS EN 207/208: Por que a Densidade Óptica (OD), Cobertura de Comprimento de Onda e Durabilidade de Pulso Definem Produtos Qualificados de Segurança Laser

Na Europa, a norma BS EN 207 abrange a proteção contra feixes diretos, enquanto a EN 208 trata de trabalhos de alinhamento, estabelecendo os requisitos padrão para óculos de proteção contra laser em todo o continente. Existem três fatores essenciais que não podem ser ignorados ao analisar as especificações de proteção ocular: Densidade Óptica (OD), faixa de comprimento de onda e a resistência do material a pulsos. O valor de OD indica quanto da luz é bloqueada. Por exemplo, uma classificação OD de 6 significa que reduz a luz incidente em cerca de 99,9999%. É importante destacar que esse valor de OD deve ser especificado para cada comprimento de onda ao qual os óculos serão expostos, e não apenas como uma média entre vários comprimentos de onda. No que diz respeito à cobertura de diferentes comprimentos de onda, os fabricantes precisam considerar todas as emissões do laser, incluindo feixes principais, frequências harmônicas e saídas secundárias inesperadas. Um produto indicado como adequado para 1064 nm, mas sem cobertura em 532 nm, não atenderá aos requisitos da EN 207 quando utilizado em sistemas que dobram a frequência do feixe. Os testes de resistência a pulsos seguem as diretrizes da EN 207, que classificam os materiais com base nas categorias D (nanosegundos), R (microssegundos), I (milissegundos) ou M (onda contínua). Esses testes verificam se os filtros conseguem suportar rajadas intensas sem se romperem, trincarem ou permitirem a passagem repentina de surtos de luz. Todo equipamento que atende a esses critérios passa por verificações independentes com equipamentos a laser configurados para simular cenários reais de uso. O que realmente diferencia um bom equipamento de proteção ocular não é apenas ter rótulos com a inscrição "conforme", mas sim ter passado por testes rigorosos adaptados a aplicações específicas, em vez de afirmações genéricas.

Validar o Desempenho no Mundo Real por meio de Avaliação Baseada em Riscos

Do Cálculo do MPE ao Mapeamento da NHZ: Como a Avaliação de Perigos Orienta a Seleção de Produtos de Segurança Laser Qualificados

Conseguir equipamentos de segurança laser adequados significa ir além da simples verificação de rótulos, avaliando efetivamente os riscos específicos de cada situação no ambiente de trabalho. Tudo começa com a determinação do que se chama de Exposição Máxima Permitida (MPE). Basicamente, isso indica a quantidade máxima de radiação que não causará danos às pessoas, dependendo de fatores como a cor da luz, o tempo de exposição e se a radiação é emitida em pulsos curtos ou ondas contínuas. Esses valores de MPE formam a base para todo o planejamento de segurança. Eles ajudam a definir que tipo de proteção ocular os trabalhadores precisam, onde devem ser colocadas barreiras e a distância mínima segura das pessoas em relação aos lasers. Em seguida, há o mapeamento da Zona Nominal de Perigo (NHZ), que mostra exatamente onde os feixes se tornam perigosos por excederem esses limites de MPE. Esse mapeamento leva em conta fatores como reflexões em superfícies, a dispersão do feixe ao longo da distância percorrida e se as carcaças dos equipamentos estão adequadamente seladas. Quando as empresas combinam seus cálculos de MPE com mapas de NHZ, conseguem implementar medidas protetoras exatamente onde são necessárias. Por exemplo, faz sentido instalar barreiras permanentes nas bordas das zonas de perigo, enquanto talvez apenas seja necessário exigir óculos especiais com atenuação OD 7 dentro de dois metros de certos lasers de alta potência. Essa abordagem evita situações em que as medidas de segurança são insuficientes ou excessivas. Estabelecimentos que adotaram esse método abrangente registraram cerca de 37 acidentes a menos com lasers em comparação com locais que ainda compram equipamentos com base puramente nas classificações dos fabricantes. De acordo com dados recentes apresentados na última Conferência Internacional de Segurança com Laser.

Avaliar Controles de Engenharia e Integração de EPI para a Segurança Operacional

Uma boa segurança com laser depende de múltiplas camadas de proteção. A melhor abordagem começa pela eliminação dos perigos na fonte e depois trata do que resta utilizando equipamentos de proteção individual adequados, testados e verificados. Controles de engenharia, como invólucros com dispositivos de intertravamento, obturadores de feixe, estações remotas nas quais os operadores podem disparar lasers com segurança e sistemas para remoção de fumos nocivos, abordam os riscos já na fase de projeto, o que significa que não precisamos depender tanto da perfeita atuação humana. Porém, há momentos em que até essas soluções de engenharia são insuficientes, especialmente durante trabalhos rotineiros de manutenção, ao alinhar componentes ou quando técnicos precisam verificar diretamente os feixes. É nesse momento que o EPI certificado entra em ação como nossa última barreira contra acidentes. Os protocolos de segurança geralmente seguem esta ordem: corrigir problemas por meio de engenharia primeiro, implementar regras administrativas em seguida e só então recorrer ao EPI como respaldo, nunca como substituto. Ao escolher um EPI, o contexto é muito importante. Por exemplo, a proteção ocular necessita de classificações de densidade óptica superiores ao nível máximo de exposição permissível em cada local de trabalho específico, enquanto barreiras devem suportar qualquer intensidade e padrão de pulso que possa ocorrer. Também precisamos verificar regularmente todos os elementos, especialmente após atualizações nos lasers, mudanças nos procedimentos ou revisões de incidentes. Essas verificações garantem que nossas medidas de segurança permaneçam alinhadas às mudanças reais nas operações ao longo do tempo. Com esse tipo de abordagem cuidadosa, a segurança deixa de ser apenas uma questão de seguir regras e torna-se algo ativo e adaptado às condições reais do ambiente de trabalho.

Perguntas Frequentes

- O que são as classes de laser e sua importância? As classes de laser indicam o nível de risco associado a diferentes lasers, orientando quais medidas de segurança devem ser implementadas para evitar danos.

- Por que as especificações dos produtos de segurança para laser variam? As especificações variam porque precisam levar em conta diversos fatores, incluindo a classe do laser, densidade de potência, comprimento de onda e se o laser opera continuamente ou em pulsos.

- Qual é a diferença entre ANSI Z136.1 e IEC 60825-1? A norma ANSI Z136.1 foca nos aspectos organizacionais dos programas de segurança com laser, enquanto a IEC 60825-1 trata da segurança sob a perspectiva do projeto do produto, estabelecendo limites de níveis de emissão e critérios de classificação de lasers.

- Por que a Densidade Óptica é importante para óculos de segurança contra laser? A Densidade Óptica (DO) refere-se à quantidade de luz que um óculo de segurança contra laser pode bloquear e é fundamental para garantir que os equipamentos de proteção ocular evitem efetivamente danos aos olhos.

- Como os cálculos de EPL impactam a segurança com laser? Os cálculos de Exposição Máxima Permitida são usados para determinar níveis seguros de exposição, os quais orientam a seleção e colocação de medidas de segurança, incluindo proteções oculares e barreiras.

Sumário

-

Relacione a Classificação do Laser às Especificações Necessárias dos Produtos de Segurança

- Decifrando as Classes de Laser 1–4 e Subclasses (1M, 2M, 3R, 3B, 4) e Suas Implicações Diretas para Produtos de Segurança Laser

- Traduzir as Características de Perigo (por exemplo, contínuo vs. pulsado, comprimento de onda, potência) em Critérios Mínimos de Qualificação para Produtos de Segurança a Laser

- Confirmar Conformidade com os Padrões Globalmente Reconhecidos de Segurança a Laser

- Validar o Desempenho no Mundo Real por meio de Avaliação Baseada em Riscos

- Avaliar Controles de Engenharia e Integração de EPI para a Segurança Operacional