Abbinare la Classificazione Laser alle Specifiche Richieste dei Prodotti di Sicurezza

Decodifica delle Classi Laser da 1 a 4 e delle Sottoclassi (1M, 2M, 3R, 3B, 4) e le Loro Implicazioni Dirette sui Prodotti per la Sicurezza Laser

Il sistema di classificazione dei laser ci indica fondamentalmente quanto siano pericolosi e quali misure di sicurezza dobbiamo adottare. I laser di Classe 1 non rappresentano un reale pericolo durante l'uso normale e in genere non richiedono dispositivi di protezione particolari. Con i laser di Classe 2, che operano nell'intervallo della luce visibile fino a 1 milliwatt, il nostro riflesso naturale di chiusura delle palpebre ci protegge solitamente. Tuttavia, potrebbe essere necessario indossare protezioni per gli occhi se si fissa il raggio a lungo o durante operazioni di allineamento. Le situazioni diventano più complesse con le sottoclassi 1M e 2M, perché osservare attraverso strumenti come microscopi o telescopi può trasformare ciò che sembra sicuro in qualcosa di pericoloso. Per questo motivo, tali configurazioni richiedono spesso filtri specifici progettati per la lunghezza d'onda del laser. Passando ai laser di Classe 3R, compresi tra 1 e 5 milliwatt, si inizia ad avere bisogno di un controllo dell'accesso, cartelli di avvertimento e regole scritte riguardo alla protezione oculare, anche se esposizioni brevi non sono particolarmente rischiose. Poi ci sono i veri problemi: i laser di Classe 3B, da 5 a 500 milliwatt, e quelli di Classe 4, superiori a 500 milliwatt. Questi dispositivi possono causare danni gravi, come ustioni cutanee e lesioni oculari permanenti, sia per colpi diretti che riflessi. La sicurezza per questi laser richiede involucri chiusi a chiave, procedure operative rigorose e occhiali protettivi specifici, progettati per bloccare esattamente la giusta quantità di luce in base alla lunghezza d'onda del laser. Prendiamo ad esempio un comune laser industriale Nd:YAG che opera a 1064 nanometri. Gli operatori devono utilizzare occhiali con attenuazione minima OD 5 per tale lunghezza d'onda, insieme a fermi del fascio, interruttori di arresto di emergenza e aree limitate accessibili solo al personale qualificato.

Traduzione delle Caratteristiche del Pericolo (ad esempio, continua vs. pulsata, lunghezza d'onda, potenza) in Criteri Minimi di Qualifica per i Prodotti di Sicurezza Laser

Per quanto riguarda la sicurezza laser, le specifiche del prodotto devono coprire molto di più della semplice classificazione. I laser a onda continua generano problemi termici costanti, quindi l'equipaggiamento protettivo deve essere in grado di gestire livelli di esposizione prolungati. Per i laser a impulsi, in particolare quelli che emettono raffiche di nanosecondi o picosecondi, l'equipaggiamento di sicurezza deve superare test specifici secondo gli standard IEC 60825-1. Anche quando la potenza media sembra bassa, quegli impulsi brevi ma intensi possono danneggiare filtri o crepare lenti nel tempo. La lunghezza d'onda è importante perché la protezione deve funzionare su tutte le gamme di luce emesse. Ciò significa coprire non solo il fascio principale, ma anche le emissioni secondarie come le armoniche (si pensi a come un laser a 1064 nm possa produrre luce a 532 nm), oltre a eventuali emissioni impreviste a spettro ampio che si verificano contestualmente. Non bisogna dimenticare nemmeno i calcoli sulla densità di potenza. Un laser al CO2 da 150 watt che opera a 10,6 micron richiede una protezione con densità ottica molto maggiore rispetto a un piccolo diodo da 5 watt a 635 nm, semplicemente per via della concentrazione della sua energia. L'equipaggiamento reale per la sicurezza laser dovrebbe indicare esattamente quali lunghezze d'onda blocca, confermare la propria capacità di resistere alle effettive condizioni di impulso e mantenere l'integrità strutturale durante le operazioni normali, andando oltre il semplice rispetto dei requisiti minimi di classe.

Conferma la conformità agli standard di sicurezza laser riconosciuti a livello globale

ANSI Z136.1 e IEC 60825-1: Differenze fondamentali nei requisiti di certificazione per prodotti laser sicuri

Lo standard ANSI Z136.1 degli Stati Uniti opera in parallelo allo standard internazionale IEC 60825-1 per la sicurezza dei laser, anche se ciascuno ha un proprio ambito specifico di riferimento. L'ANSI Z136.1 tratta principalmente gli aspetti organizzativi dei programmi di sicurezza sui laser. Richiede alle aziende di nominare un Responsabile della Sicurezza sui Laser, effettuare valutazioni approfondite dei rischi, implementare procedure di formazione adeguate e stabilire linee guida operative chiare. D'altra parte, l'IEC 60825-1 considera la sicurezza dal punto di vista del prodotto. Questo standard definisce i livelli massimi di emissione, spiega come i laser devono essere classificati e specifica le protezioni fisiche necessarie, come blocchi con chiave, emissioni ritardate e involucri sicuri. Sebbene entrambi gli standard contribuiscano alla certificazione sulla sicurezza dei laser, i loro approcci sono piuttosto diversi. L'ANSI verifica essenzialmente le pratiche sicure d'uso, mentre l'IEC controlla se i laser stessi siano stati progettati con caratteristiche di sicurezza integrate. Quando si utilizzano laser a livello internazionale, seguire entrambi gli standard è una scelta sensata. Non si tratta solo di un lavoro aggiuntivo, ma effettivamente garantisce una protezione migliore combinando procedure adeguate sul posto di lavoro (previste dall'ANSI) con una progettazione affidabile dell'apparecchiatura (affrontata dall'IEC). Scegliere prodotti conformi allo standard locale pertinente aiuta ad evitare problemi legali e a mantenere le operazioni efficienti in diversi paesi.

Standard BS EN 207/208 per occhiali: perché la densità ottica (OD), la copertura della lunghezza d'onda e la durata all'impulso definiscono prodotti qualificati per la sicurezza laser

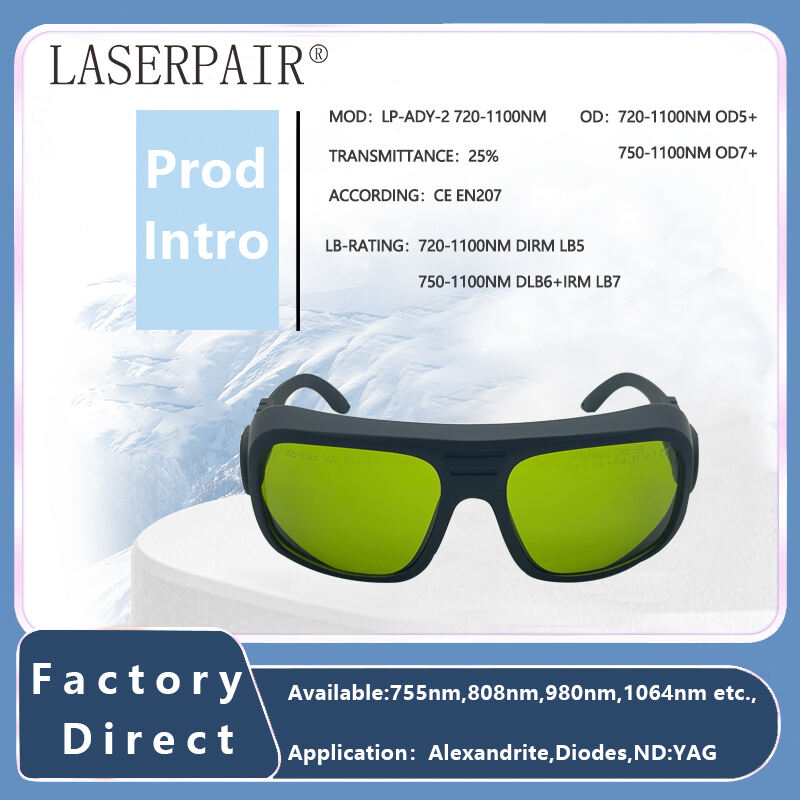

In Europa, la norma BS EN 207 copre la protezione contro il fascio diretto mentre la EN 208 riguarda i lavori di allineamento, stabilendo i requisiti standard per gli occhiali di protezione laser in tutto il continente. Vi sono tre fattori chiave che non possono essere ignorati quando si esaminano le specifiche degli occhiali protettivi: Densità Ottica (OD), intervallo di lunghezze d'onda e resistenza del materiale agli impulsi. Il valore di OD indica quanto luce viene bloccata. Ad esempio, un valore di OD pari a 6 riduce la luce in entrata di circa il 99,9999%. È importante notare che questo valore di OD deve essere dichiarato specificamente per ciascuna lunghezza d'onda alla quale gli occhiali saranno esposti, e non come valore medio su più lunghezze d'onda. Per quanto riguarda la copertura delle diverse lunghezze d'onda, i produttori devono considerare tutte le emissioni laser, compresi i fasci principali, le frequenze armoniche e anche le emissioni laterali impreviste. Un prodotto indicato come adatto per 1064 nm ma privo di protezione a 532 nm non rispetta gli standard EN 207 se utilizzato con sistemi che raddoppiano la frequenza di uscita. La prova di resistenza agli impulsi segue le linee guida della EN 207, che classificano i materiali in base a categorie D (nanosecondi), R (microsecondi), I (millisecondi) o M (onda continua). Questi test verificano se i filtri riescono a sopportare picchi intensi senza rompersi, sviluppare crepe o lasciar passare improvvisi aumenti di luce. Ogni dispositivo che soddisfa tutti questi standard viene sottoposto a verifiche indipendenti mediante apparecchiature laser reali configurate per simulare scenari di utilizzo reale. Ciò che contraddistingue realmente un adeguato occhiale di sicurezza non è soltanto avere etichette con la dicitura "conforme", ma aver subìto test approfonditi progettati per applicazioni specifiche, piuttosto che affermazioni generiche.

Verifica le Prestazioni nel Mondo Reale Attraverso una Valutazione Basata sui Rischi

Dal Calcolo MPE alla Mappatura NHZ: Come la Valutazione dei Pericoli Guida la Selezione di Prodotti per la Sicurezza Laser Qualificati

Ottenere l'equipaggiamento di sicurezza laser appropriato significa andare oltre il semplice controllo delle etichette, arrivando a valutare i rischi specifici di ogni situazione lavorativa. Il processo parte dall'identificazione di ciò che viene chiamato Esposizione Massima Permessa (MPE). In pratica, questo indica la quantità massima di radiazione che non arrecherà danni alle persone, in base a fattori come il colore della luce, la durata dell'esposizione e se l'emissione avviene in impulsi brevi o onde continue. Questi valori MPE costituiscono la base per ogni altra misura di sicurezza. Aiutano a stabilire di quale protezione oculare i lavoratori abbiano bisogno, dove posizionare barriere fisiche e a quale distanza dalle apparecchiature laser le persone debbano rimanere. Viene poi effettuata la mappatura della Zona Nominale di Pericolo (NHZ), che indica esattamente dove i raggi diventano pericolosi perché superano i limiti MPE. Tale mappatura tiene conto di elementi come riflessioni sulle superfici, quanto il fascio si allarga durante la propagazione e se gli involucri delle apparecchiature siano correttamente sigillati. Quando le aziende combinano i calcoli MPE con le mappe NHZ, possono posizionare misure protettive esattamente nei punti necessari. Ad esempio, è sensato installare barriere permanenti lungo i bordi delle zone a rischio, mentre potrebbe essere sufficiente richiedere occhiali speciali con attenuazione OD 7 entro due metri da determinati laser ad alta potenza. Questo approccio evita situazioni in cui le misure di sicurezza sono troppo deboli o eccessivamente rigide. Aziende che hanno adottato questo metodo completo hanno registrato circa 37 incidenti in meno con i laser rispetto ai luoghi che continuano ad acquistare equipaggiamenti basandosi unicamente sulle classificazioni del produttore. Secondo dati recenti presentati all'ultima Conferenza Internazionale sulla Sicurezza Laser.

Valutare i dispositivi di protezione collettiva e l'integrazione dei DPI per la sicurezza operativa

Una buona sicurezza laser dipende da più livelli di protezione. L'approccio migliore inizia eliminando i pericoli alla fonte, per poi affrontare ciò che rimane utilizzando dispositivi di protezione individuale adeguati, testati e verificati. Misure ingegneristiche come involucri interbloccati, otturatori del fascio, stazioni remote da cui gli operatori possono attivare i laser in sicurezza e sistemi di estrazione dei fumi nocivi affrontano i rischi già nella fase di progettazione, riducendo così la necessità di fare affidamento sulla perfetta conformità delle persone. Tuttavia, ci sono situazioni in cui anche queste soluzioni ingegneristiche risultano insufficienti, specialmente durante operazioni di manutenzione ordinaria, allineamento di componenti o quando i tecnici devono controllare direttamente i fasci luminosi. È in questi casi che i DPI certificati intervengono come ultima barriera contro gli incidenti. I protocolli di sicurezza seguono generalmente questo ordine: risolvere innanzitutto i problemi mediante soluzioni ingegneristiche, poi attuare regole amministrative e infine ricorrere ai DPI solo come misura di backup, mai come sostituto. Nella scelta dei DPI, il contesto riveste un'importanza fondamentale. Ad esempio, la protezione oculare deve avere un grado di densità ottica superiore al livello massimo di esposizione consentita in ciascuna specifica postazione di lavoro, mentre le barriere devono essere in grado di resistere all'intensità e ai modelli d'impulso potenzialmente presenti. È inoltre necessario effettuare controlli regolari, soprattutto dopo aver aggiornato i laser, modificato le procedure operative o analizzato incidenti. Questi controlli garantiscono che le nostre misure di sicurezza restino allineate alle effettive variazioni delle operazioni nel tempo. Con un approccio così accurato, la sicurezza smette di essere semplicemente una questione di rispetto delle regole ed evolve in un sistema attivo e reattivo alle condizioni reali del luogo di lavoro.

Domande Frequenti

- Cos'è la classificazione dei laser e qual è la loro importanza? La classificazione dei laser indica il livello di pericolo associato ai diversi laser, indicando quali misure di sicurezza devono essere attuate per prevenire danni.

- Perché le specifiche dei prodotti per la sicurezza laser variano? Le specifiche variano perché devono tenere conto di diversi fattori, tra cui la classe del laser, la densità di potenza, la lunghezza d'onda e se il laser funziona in modo continuo o a impulsi.

- Qual è la differenza tra ANSI Z136.1 e IEC 60825-1? ANSI Z136.1 si concentra sugli aspetti organizzativi dei programmi di sicurezza laser, mentre IEC 60825-1 tratta della sicurezza dal punto di vista della progettazione del prodotto, stabilendo limiti ai livelli di emissione e criteri di classificazione dei laser.

- Perché la Densità Ottica è importante per gli occhiali di protezione laser? La Densità Ottica (OD) indica quanto luce può essere bloccata da un occhiale di sicurezza laser ed è fondamentale per garantire che gli indumenti protettivi prevengano efficacemente danni agli occhi.

- In che modo i calcoli dell'MPE influenzano la sicurezza laser? I calcoli dell'esposizione massima consentita sono utilizzati per determinare livelli di esposizione sicuri, che guidano la selezione e posizionamento di misure di sicurezza, inclusi occhiali protettivi e barriere.

Indice

-

Abbinare la Classificazione Laser alle Specifiche Richieste dei Prodotti di Sicurezza

- Decodifica delle Classi Laser da 1 a 4 e delle Sottoclassi (1M, 2M, 3R, 3B, 4) e le Loro Implicazioni Dirette sui Prodotti per la Sicurezza Laser

- Traduzione delle Caratteristiche del Pericolo (ad esempio, continua vs. pulsata, lunghezza d'onda, potenza) in Criteri Minimi di Qualifica per i Prodotti di Sicurezza Laser

- Conferma la conformità agli standard di sicurezza laser riconosciuti a livello globale

- Verifica le Prestazioni nel Mondo Reale Attraverso una Valutazione Basata sui Rischi

- Valutare i dispositivi di protezione collettiva e l'integrazione dei DPI per la sicurezza operativa