Comprensión de las longitudes de onda láser y los requisitos de protección

El papel de la longitud de onda láser en el diseño de seguridad

Para que las pantallas de protección láser funcionen correctamente, deben coincidir exactamente con la longitud de onda utilizada durante las operaciones. Al trabajar con láseres UV entre 200 y 400 nanómetros, son necesarios materiales especiales como vidrio recubierto para impedir que esos fotones poderosos atraviesen la protección. Por otro lado, los láseres IR que van desde 700 nm hasta 1 milímetro requieren enfoques completamente diferentes, generalmente pantallas capaces de soportar el calor sin desintegrarse. Una investigación publicada el año pasado en la revista Laser Safety Journal reveló algo bastante alarmante: cuando el equipo de protección no coincide correctamente con la longitud de onda del láser, los trabajadores enfrentan un 63 % más de probabilidades de sufrir lesiones. Esto pone de relieve la importancia de seguir las directrices ANSI Z136 para cualquier persona que trabaje diariamente con este tipo de equipos.

Cómo varían las necesidades de protección en aplicaciones láser UV, visibles e IR

- Láseres UV (200–400 nm) : Requieren pantallas con OD 5+ a 355 nm para prevenir quemaduras retinianas y degradación del material

- Espectro Visible (400–700 nm) : Filtros de densidad neutra con absorción de banda amplia reducen el deslumbramiento manteniendo la visibilidad

- Láseres IR (1064 nm común) : Pantallas de policarbonato con recubrimientos disipadores de calor ayudan a prevenir deformaciones térmicas

Propiedades críticas del material—como la transmitancia ≤0,1% en longitudes de onda objetivo—distinguen soluciones de protección adecuadas de las inadecuadas.

Por qué las pantallas universales de protección láser son inefectivas en todo el espectro

Las soluciones de un solo material simplemente no funcionan cuando la densidad óptica cambia tanto a través de diferentes longitudes de onda. Tome, por ejemplo, las pantallas de acrílico; podrían bloquear aproximadamente el 90 % de la luz del láser verde a los 532 nm, pero aún permiten el paso de alrededor del 40 % de la radiación infrarroja a los 1064 nm. ¿Qué ocurre después? Pues esto genera problemas con las normas de seguridad. Analizando auditorías recientes según la norma EN 207 del año pasado, casi cuatro de cada cinco instalaciones que dependían de estas llamadas pantallas universales terminaron superando sus límites de exposición máxima permisible cuando varios láseres estaban en funcionamiento. Ahora se entiende por qué muchos fabricantes están reconsiderando por completo sus opciones de pantalla.

Densidad óptica y rendimiento de atenuación específico por longitud de onda

Definición de densidad óptica (OD): La métrica fundamental para la seguridad láser

La densidad óptica, o DO abreviada, básicamente nos indica qué tan bueno es un material para bloquear la luz láser. La fórmula es algo así: DO es igual al logaritmo negativo en base diez de T, donde T representa la transmitancia. La mayoría de las personas no necesitan recordar las matemáticas exactas. Lo que realmente importa en la práctica es que una clasificación de DO de 6 significa que la pantalla detiene casi toda la luz que pasa a través de ella, específicamente el 99,9999%. Ese nivel de protección es lo que necesitan los trabajadores cuando están expuestos a esos láseres industriales potentes de Clase 4 que vemos en entornos de fabricación. El oscurecimiento normal simplemente no es suficiente aquí, ya que la densidad óptica funciona en una escala logarítmica. Cada vez que el número aumenta en un punto, la protección se multiplica por diez. Esto hace que las clasificaciones de DO sean la medida preferida para los estándares de seguridad establecidos en las directrices ANSI Z136.1-2022. Los fabricantes han estado confiando en este sistema durante años.

Medición de la atenuación en materiales de pantallas de protección láser por longitud de onda

El rendimiento del material varía significativamente a lo largo del espectro:

| Material | UV (200–400 nm) OD | IR (1064 nm) OD |

|---|---|---|

| Policarbonato | 4.2 | 1.8 |

| Vidrio recubierto | 6.5 | 5.1 |

| Acrílico teñido | 3.1 | 3.9 |

| Datos de las pruebas de materiales del Instituto de Seguridad Láser 2023 |

El vidrio recubierto ofrece una atenuación superior de UV y IR, mientras que el policarbonato funciona bien en aplicaciones UV-C, pero es menos eficaz en bandas IR medias.

Cómo las clasificaciones OD guían la eficacia protectora para bandas láser específicas

Los requisitos de densidad óptica realmente dependen de dos factores principales: los niveles de potencia del láser y el tiempo de exposición. Tomemos como ejemplo un láser verde estándar de 5 vatios que opera a 532 nanómetros. Para miradas rápidas que duren menos de un cuarto de segundo, una clasificación OD 3 o superior funciona perfectamente. Sin embargo, al trabajar continuamente con estos láseres, las gafas de seguridad deben tener como mínimo una clasificación OD 7. Según los resultados presentados en el Simposio de Seguridad en Fotónica del año pasado, los láseres de dióxido de carbono con una longitud de onda de 10,6 micrones normalmente requieren una protección OD 4 para la seguridad ocular, especialmente en el área de la córnea. Curiosamente, el mismo nivel de potencia en una longitud de onda de 1550 nm requiere mucha menos protección, solo OD 2, ya que nuestros ojos absorben la luz en esa longitud de onda considerablemente menos eficazmente.

Estudio de Caso: Comparación del Rendimiento OD en Entornos con Láser UV versus IR

En la litografía de semiconductores (UV 355 nm), las pantallas de vidrio recubiertas alcanzaron una DO de 6,2 con una transmitancia inferior al 0,1 % después de 800 horas de pruebas. El mismo material ofreció una DO de 4,7 a 2 µm IR en configuraciones de soldadura láser debido a limitaciones por resonancia molecular. Esta caída del 27 % en el rendimiento destaca la razón por la cual ANSI Z136.1-2022 exige una certificación específica por longitud de onda para todas las pantallas protectoras.

Materiales utilizados en pantallas de protección láser y su rendimiento espectral

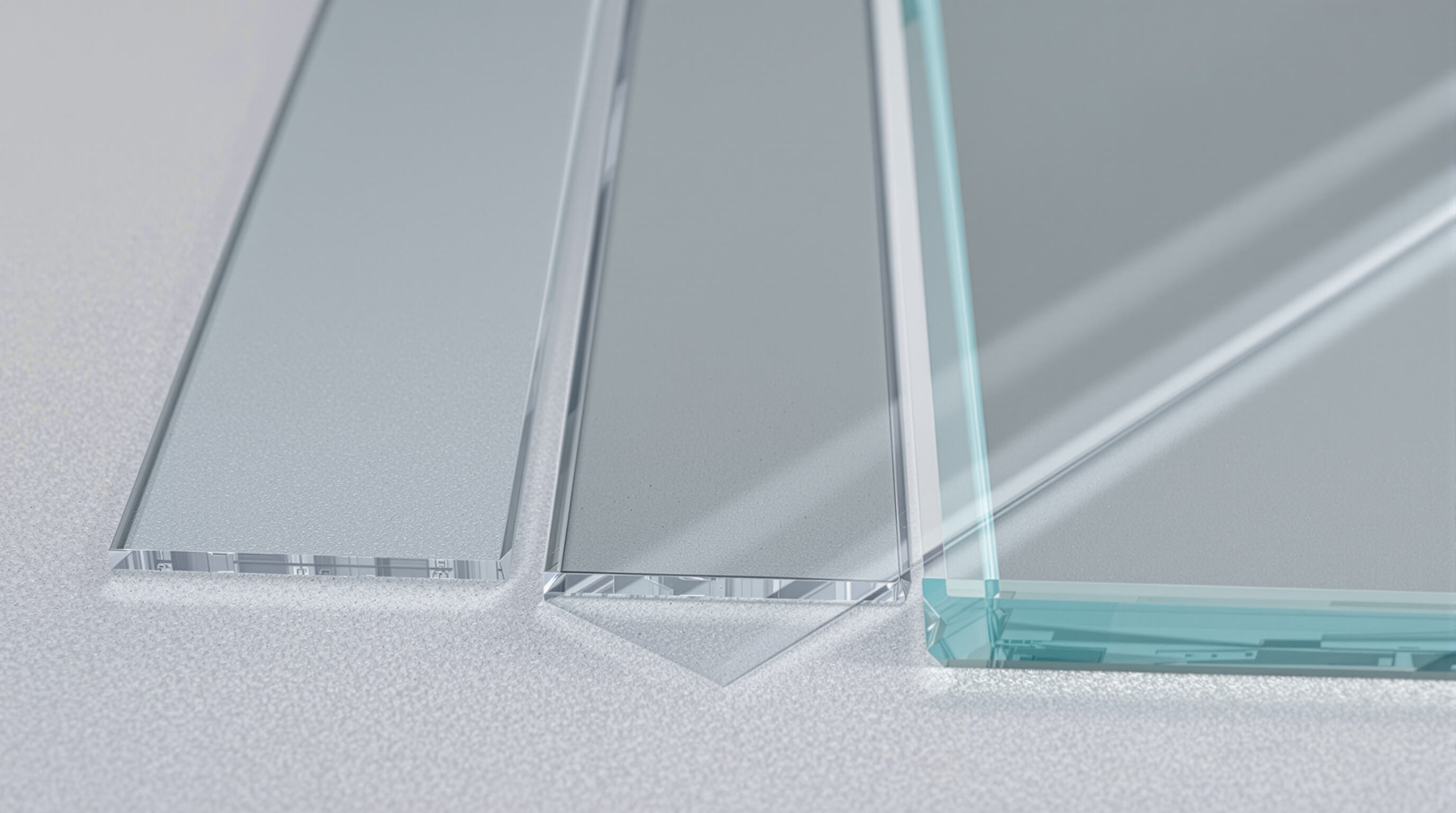

Policarbonato, acrílico y vidrio recubierto: comparación de materiales comunes

Los materiales diseñados para proteger contra láseres deben ser bastante precisos en lo que respecta a las diferentes longitudes de onda de la luz. Tomemos el policarbonato como ejemplo: el material PC puede soportar grandes impactos gracias a sus propiedades de resistencia al impacto. Además, absorbe aproximadamente el 98 % de esos rayos UV-C dañinos entre 200 y 280 nanómetros, manteniendo aún el 89 % de la luz visible. El acrílico o PMMA también funciona bien al bloquear la radiación UV-A y B en el rango de 315 a 400 nm. Sin embargo, el acrílico tiende a agrietarse fácilmente, lo que lo hace menos adecuado para lidiar con láseres infrarrojos potentes. El vidrio recubierto con capas dieléctricas especiales puede manejar bandas muy estrechas de luz infrarroja, alcanzando valores de densidad óptica superiores a 6. Pero seamos realistas, nadie quiere cargar todo el día con escudos de vidrio pesados y frágiles. Pruebas independientes han demostrado que el policarbonato mantiene un rendimiento confiable incluso cuando se expone a múltiples longitudes de onda a lo largo del tiempo. Tras permanecer bajo haces láser Nd:YAG de 1064 nm durante 5000 horas seguidas, el material solo se degradó en menos del 0,1 %, convirtiéndolo en una elección sólida para muchas aplicaciones industriales donde la durabilidad es fundamental.

Transmitancia, Durabilidad y Compatibilidad con Múltiples Longitudes de Onda

| Material | UV (200-400 nm) OD | Visible (400-700 nm) OD | IR (700-1500 nm) OD | Resistencia al Impacto (J/m²) |

|---|---|---|---|---|

| Policarbonato | 3.5 | 1.2 | 2.8 | 120 |

| Acrílico | 4.1 | 0.9 | 1.4 | 45 |

| Vidrio recubierto | 5.9 | 4.3 | 6.2 | 18 |

La débil atenuación IR del acrílico limita su uso en sistemas láser de fibra, mientras que el perfil equilibrado del policarbonato permite su uso en entornos de longitudes de onda mixtas, como salas médicas con láseres de diodo.

Avances en Substratos con Nanorecubrimientos para Protección Láser de Banda Ancha

Las últimas películas de polímero con recubrimiento nanoscópico pueden alcanzar una densidad óptica de 4+ en todo el rango de longitudes de onda de 200 a 1500 nm, mediante la alternancia de óxidos metálicos y polímeros a escala nanométrica. El espesor del recubrimiento oscila entre 50 y 200 micrómetros, y estos materiales presentan propiedades interesantes: reflejan la luz láser verde a una longitud de onda de 532 nm, pero al mismo tiempo absorben las emisiones de CO2 a 10,6 micrones. Pruebas realizadas por terceros muestran que estos nuevos recubrimientos reducen los problemas de deformación térmica en aproximadamente dos tercios en comparación con el vidrio recubierto convencional que ofrece una densidad óptica similar. Esto los hace especialmente adecuados para su uso en fábricas y otros entornos donde las fluctuaciones de temperatura son comunes y el equipo necesita mantener su estabilidad a lo largo del tiempo.

Selección del material adecuado según los requisitos de longitud de onda operativa

Ajustar las propiedades del material a las especificaciones del láser:

- Láseres excimer UV (248 nm) : Usar vidrio recubierto (OD ≥5) con tratamientos superficiales antiablación

- Láseres quirúrgicos visibles/IR mixtos : Elija policarbonato con nanorecubrimiento (OD 3,5–4,2) para una visibilidad y protección equilibradas

- Láseres industriales de alta potencia IR : Priorice vidrio recubierto o pantallas híbridas con capas de refrigeración

Las normas ANSI Z136 requieren una validación anual específica por longitud de onda del OD, ya que la degradación del material en condiciones de alta humedad puede reducir la atenuación entre 0,3 y 0,7 OD por año.

Tecnologías reflectantes frente a absorbentes en pantallas de protección láser

Filtros Reflectantes: Gestión segura de la exposición a láseres de alta intensidad

Las pantallas reflectantes con recubrimiento dieléctrico logran reflejar alrededor del 95 por ciento e incluso casi toda la energía láser entrante, alejándola de las personas que trabajan cerca, según investigaciones de la LIA del año pasado. Estas pantallas funcionan muy bien contra esos láseres de infrarrojos de corta duración que comúnmente vemos en longitudes de onda como 1064 nm, los cuales pueden entregar una intensidad superior a los 10 millones de vatios por centímetro cuadrado durante breves pulsos de nanosegundos. El inconveniente es que, debido a que estas pantallas tienen ángulos específicos incorporados, deben instalarse correctamente para que ninguna reflexión peligrosa escape. Algunas pruebas realizadas en 2022 también mostraron algo interesante. Cuando estas pantallas de alta calidad con OD 7 o superior se colocaron a más de 15 grados fuera de la línea real del haz, aún mantuvieron las reflexiones difusas por debajo del 0,01 por ciento en todo el rango de 700 a 1100 nm.

Tecnologías Absorptivas: Disipación de Calor y Estabilidad a Largo Plazo

Las pantallas absorbentes convierten la energía láser en calor mediante polímeros dopados y capas de nanocerámica. Composites avanzados de policarbonato de índice gradiente mantienen un OD 5 durante más de 5.000 horas a 532 nm. Bajo exposición continua de 100W IR, canales de enfriamiento conductivo limitan el aumento de temperatura superficial a menos de 3°C (Journal of Laser Applications, 2023).

Comparación Clave de Rendimiento:

| Parámetro | Pantallas Reflejantes | Pantallas Absorbentes |

|---|---|---|

| Gestión térmica | Pasivo (aire ambiente) | Activo (sistemas de refrigeración) |

| Estabilidad de OD | ±0,1 OD durante 10 años | -0,3 OD/año (degradación UV) |

| Longitud de Onda Óptima | 780-1550nm (NIR) | 190-550nm (UV-Visible) |

Equilibrio entre reflexión y absorción en espacios de trabajo compartidos

Las instalaciones de fabricación que operan láseres de corte YAG a una longitud de onda de 1064 nm junto con sistemas de marcado UV que funcionan a 355 nm suelen encontrar que las configuraciones híbridas son las más adecuadas para sus operaciones. Según las directrices ANSI Z136.7, debe haber una distancia mínima de 1,2 metros entre las pantallas infrarrojas reflectantes utilizadas para el corte láser y las barreras absorbentes requeridas para aplicaciones de marcado UV. Las pruebas prácticas en entornos reales han demostrado que cuando las instalaciones combinan paneles reflectantes de OD 6 colocados en ángulo de 45 grados con materiales absorbentes de OD 4 o superior, experimentan una reducción del 83 por ciento en problemas de deslumbramiento entre estaciones en comparación con las instalaciones que utilizan exclusivamente un solo tipo de tecnología de blindaje en todo su espacio de trabajo.

El riesgo de daños térmicos en pantallas reflectantes de alto OD

Los recubrimientos reflectantes basados en cobre pueden alcanzar una densidad óptica (OD) de 10+ a 10,6 micrones para láseres de CO2, pero tienden a descomponerse por completo cuando las temperaturas llegan a unos 650 grados Celsius. Además, esto ocurre bastante rápido, a veces en apenas un minuto cuando están expuestos a haces enfocados de 400 vatios. Un repaso a los incidentes de 2022 muestra que la mayoría de los problemas ocurrieron durante operaciones intensas con láseres de fibra en las que la acumulación de calor superó los 2 kilovatios-minuto por metro cuadrado. La buena noticia es que existe una forma de reducir este riesgo. Los expertos del sector recomiendan combinar estas pantallas de protección con sensores térmicos infrarrojos. Estos sensores interrumpirán automáticamente el haz láser cuando se alcancen los 400 grados, otorgando a los operadores un margen de seguridad necesario antes de que comiencen los problemas.

Normas y Cumplimiento en Seguridad Láser para Protección Específica por Longitud de Onda

Visión General de las Normas ANSI Z136 y EN 207 para Pantallas de Protección Láser

Los estándares de seguridad láser provienen principalmente de dos organizaciones importantes: ANSI Z136 en América y EN 207 en toda Europa. Estos estándares forman la base de cómo las industrias manejan los láseres de manera segura. El estándar ANSI Z136 cubre prácticamente todas las industrias en las que se utilizan láseres, estableciendo con precisión qué tipo de medidas protectoras deben estar en funcionamiento. Por ejemplo, especifica diferentes tipos de pantallas de protección láser dependiendo de si se trata de láseres Clase 3B o Clase 4 y del tipo de entorno laboral en el que se utilizan. Mientras tanto, EN 207 adopta un enfoque diferente, exigiendo pruebas específicas de densidad óptica tanto para el equipo de protección ocular como para esas mismas pantallas protectoras. Esto garantiza que la luz que atraviesa sea filtrada correctamente según su longitud de onda. Ambos conjuntos de directrices abordan los peligros evidentes de los haces láser directos, que pueden causar daños graves a la retina, pero también tienen en cuenta otros posibles problemas como riesgos eléctricos que podrían surgir durante el funcionamiento normal.

Cómo las normas definen los requisitos de OD específicos por longitud de onda y las pruebas correspondientes

La relación entre las clasificaciones de densidad óptica (OD) y las longitudes de onda específicas se establece a través de varias normas. Tome como ejemplo EN 207, que exige un OD de 7 o superior a 1064 nm cuando se trata de protección contra infrarrojos. Por otro lado, las aplicaciones ultravioleta alrededor de los 355 nm necesitan materiales especiales que absorban eficazmente la luz en esas longitudes de onda particulares. En cuanto a las pruebas de cumplimiento, los fabricantes exponen las pantallas protectoras a fuentes láser calibradas que cubren todo el espectro desde 190 hasta 1500 nm. Luego miden cuánta energía pasa realmente a través de estas pantallas para verificar si bloquean suficiente luz según lo declarado. Cumplir con este requisito significa alcanzar esa notable tasa de bloqueo del 99,999 % al nivel de OD indicado, lo cual resulta absolutamente esencial al trabajar con láseres peligrosos de Clase 4 comúnmente presentes en entornos industriales donde la seguridad ocular es primordial.

Alineación de la Selección de Pantallas de Protección Láser con Certificación Internacional de Seguridad

Para garantizar el cumplimiento, verifique dos criterios clave:

- Certificación específica por longitud de onda : Busque marcas como “D L4 1064 nm OD 7+” (EN 207) o “ANSI Z136 OD 6 @ 532 nm”

- Validación por terceros : Laboratorios independientes como TÜV Rheinland o UL realizan pruebas bajo IEC 60825-1 para confirmar el desempeño

Los fabricantes que utilizan productos certificados reducen los riesgos de responsabilidad en un 74 % en comparación con aquellos que recurren a alternativas no certificadas (Laser Safety Journal, 2022). Alinee siempre las especificaciones de la pantalla con el espectro de emisión del láser y los límites locales de exposición.

Preguntas frecuentes sobre longitudes de onda láser y requisitos de protección

¿Qué es la densidad óptica (OD) y por qué es importante?

La Densidad Óptica (OD) mide qué tan eficazmente un material puede bloquear la luz láser. Utiliza una escala logarítmica donde cada aumento en la unidad resulta en una protección diez veces mayor, fundamental para los estándares de seguridad láser.

¿Por qué son necesarias las pantallas específicas para longitudes de onda en la protección láser?

Las pantallas específicas para longitudes de onda garantizan una protección máxima al bloquear eficazmente las longitudes de onda láser. El uso de pantallas inadecuadas puede provocar un mayor riesgo de lesiones debido a un bloqueo insuficiente.

¿Cuáles son los materiales más utilizados en las pantallas de protección láser?

Los materiales comúnmente utilizados incluyen policarbonato, acrílico y vidrio con recubrimiento. Cada uno tiene características específicas de densidad óptica (OD) adecuadas para diferentes tipos de láser, desde el espectro UV hasta el IR.

¿En qué se diferencian las tecnologías reflectantes y absorbentes en las pantallas láser?

Las pantallas reflectantes desvían la energía láser, ideales para longitudes de onda NIR, mientras que las pantallas absorbentes la convierten en calor, adecuadas para rangos UV y visibles, ofreciendo cada una ventajas y desventajas únicas.

¿Cuál es el papel de normas como ANSI Z136 y EN 207?

Estos estándares proporcionan directrices para la seguridad láser, garantizando que se adopten medidas protectoras mediante la definición de requisitos de OD basados en los tipos de láser y los entornos de uso, para prevenir lesiones.

Tabla de Contenido

- Comprensión de las longitudes de onda láser y los requisitos de protección

-

Densidad óptica y rendimiento de atenuación específico por longitud de onda

- Definición de densidad óptica (OD): La métrica fundamental para la seguridad láser

- Medición de la atenuación en materiales de pantallas de protección láser por longitud de onda

- Cómo las clasificaciones OD guían la eficacia protectora para bandas láser específicas

- Estudio de Caso: Comparación del Rendimiento OD en Entornos con Láser UV versus IR

-

Materiales utilizados en pantallas de protección láser y su rendimiento espectral

- Policarbonato, acrílico y vidrio recubierto: comparación de materiales comunes

- Transmitancia, Durabilidad y Compatibilidad con Múltiples Longitudes de Onda

- Avances en Substratos con Nanorecubrimientos para Protección Láser de Banda Ancha

- Selección del material adecuado según los requisitos de longitud de onda operativa

- Tecnologías reflectantes frente a absorbentes en pantallas de protección láser

- Normas y Cumplimiento en Seguridad Láser para Protección Específica por Longitud de Onda

-

Preguntas frecuentes sobre longitudes de onda láser y requisitos de protección

- ¿Qué es la densidad óptica (OD) y por qué es importante?

- ¿Por qué son necesarias las pantallas específicas para longitudes de onda en la protección láser?

- ¿Cuáles son los materiales más utilizados en las pantallas de protección láser?

- ¿En qué se diferencian las tecnologías reflectantes y absorbentes en las pantallas láser?

- ¿Cuál es el papel de normas como ANSI Z136 y EN 207?