Понимание длин волн лазера и требований к защите

Роль длины волны лазера в проектировании систем безопасности

Для правильной работы экранов защиты от лазеров, они должны точно соответствовать длине волны, используемой во время операций. При работе с УФ-лазерами с длиной волны от 200 до 400 нанометров необходимы специальные материалы, такие как покрытое стекло, чтобы остановить проникновение этих мощных фотонов. В свою очередь, ИК-лазеры с длиной волны от 700 нм вплоть до 1 миллиметра требуют совершенно другого подхода, обычно требуя экранов, способных выдерживать тепло без разрушения. Исследование, опубликованное в прошлом году в «Журнале лазерной безопасности», показало довольно тревожную статистику – когда защитное оборудование не соответствует длине волны лазера, вероятность получения травмы персоналом возрастает на 63%. Это действительно подчеркивает важность соблюдения рекомендаций ANSI Z136 для тех, кто ежедневно работает с таким оборудованием.

Как различаются потребности в защите в зависимости от применения лазеров в УФ, видимом и ИК диапазонах

- УФ-лазеры (200–400 нм) : Требуются экраны с оптической плотностью 5+ при 355 нм для предотвращения повреждения сетчатки и деградации материалов

- Видимый спектр (400–700 нм) : Нейтральные светофильтры с широкополосным поглощением уменьшают блики, сохраняя при этом видимость

- ИК-лазеры (распространенный вариант — 1064 нм) : Поликарбонатные экраны с покрытиями, рассеивающими тепло, помогают предотвратить термическое коробление

Критические свойства материалов — такие как пропускание ≤0,1% на целевых длинах волн — отличают соответствующие требованиям решения защиты от некачественных.

Почему универсальные защитные экраны для лазеров неэффективны в разных спектрах

Решения из одного материала просто не работают, когда оптическая плотность сильно меняется на разных длинах волн. Возьмем, к примеру, акриловые экраны — они могут блокировать около 90% зеленого лазерного света на длине волны 532 нм, но при этом пропускать около 40% инфракрасного излучения с длиной волны 1064 нм. Что происходит дальше? Это вызывает проблемы с соблюдением стандартов безопасности. Согласно последним аудитам EN 207 за прошлый год, почти четыре из пяти предприятий, которые полагались на эти так называемые универсальные экраны, в конечном итоге превысили предельно допустимые значения экспозиционных лимитов при работе нескольких лазеров. Вот почему многие производители сейчас полностью пересматривают свой выбор экранов.

Оптическая плотность и зависимость ослабления излучения от длины волны

Определение оптической плотности (OD): основной параметр для обеспечения лазерной безопасности

Оптическая плотность, или, сокращенно, OD, по сути, показывает, насколько хорошо материал блокирует лазерный свет. Формула выглядит примерно так: OD равна отрицательному логарифму по основанию 10 от T, где T означает коэффициент пропускания. Однако большинству людей не нужно запоминать эту формулу. На практике важно то, что рейтинг OD 6 означает, что экран блокирует почти весь проходящий через него свет — а именно 99,9999%. Именно такой уровень защиты необходим рабочим при работе с мощными промышленными лазерами класса 4, которые используются в производственных условиях. Обычное тонирование здесь не подходит, поскольку оптическая плотность измеряется по логарифмической шкале. Каждый раз, когда число увеличивается на единицу, уровень защиты возрастает в десять раз. Именно поэтому рейтинги OD используются в качестве основного показателя безопасности, установленного в руководящих принципах ANSI Z136.1-2022. Производители уже много лет полагаются на эту систему.

Измерение ослабления лазерного излучения для материалов защитных экранов в зависимости от длины волны

Показатели материалов значительно различаются в зависимости от диапазона:

| Материал | УФ (200–400 нм) OD | ИК (1064 нм) OD |

|---|---|---|

| Поликарбонат | 4.2 | 1.8 |

| Покрытое стекло | 6.5 | 5.1 |

| Окрашенный акрил | 3.1 | 3.9 |

| Данные из материалов Laser Safety Institute за 2023 год |

Стекло с покрытием обеспечивает превосходное ослабление УФ и ИК излучения, а поликарбонат хорошо работает в УФ-С приложениях, но менее эффективен в среднем ИК диапазоне.

Как рейтинг OD определяет защитную эффективность для конкретных лазерных диапазонов

Требования к оптической плотности зависят от двух основных факторов: уровня мощности лазера и времени его воздействия. Возьмем, к примеру, стандартный зеленый лазер мощностью 5 Вт, работающий на длине волны 532 нанометра. Для кратковременного взгляда, длящийся менее четверти секунды, подойдут защитные очки с классом оптической плотности 3 или выше. Однако при постоянной работе с такими лазерами, защитные очки должны иметь оптическую плотность не менее 7. По данным, представленным на прошлогоднем Симпозиуме по безопасности в области фотоники, для лазеров на углекислом газе с длиной волны 10,6 мкм обычно требуется защита с оптической плотностью 4, особенно для защиты роговицы глаза. Интересно, что при той же мощности излучения на длине волны 1550 нм требуется гораздо меньшая степень защиты — всего лишь OD 2, так как глаза поглощают свет на этой длине волны значительно хуже.

Исследование: Сравнение показателей оптической плотности в УФ и ИК-лазерных средах

В полупроводниковой литографии (355 нм УФ) стеклянные экраны с покрытием достигли оптической плотности 6,2 с <0,1% пропускания после 800 часов испытаний. То же самое материал обеспечил оптическую плотность 4,7 при 2 мкм ИК в установках лазерной сварки из-за ограничений молекулярного резонанса. Это снижение эффективности на 27% демонстрирует, почему стандарт ANSI Z136.1-2022 требует сертификации всех защитных экранов с учетом длины волны.

Материалы, используемые в лазерных защитных экранах, и их спектральные характеристики

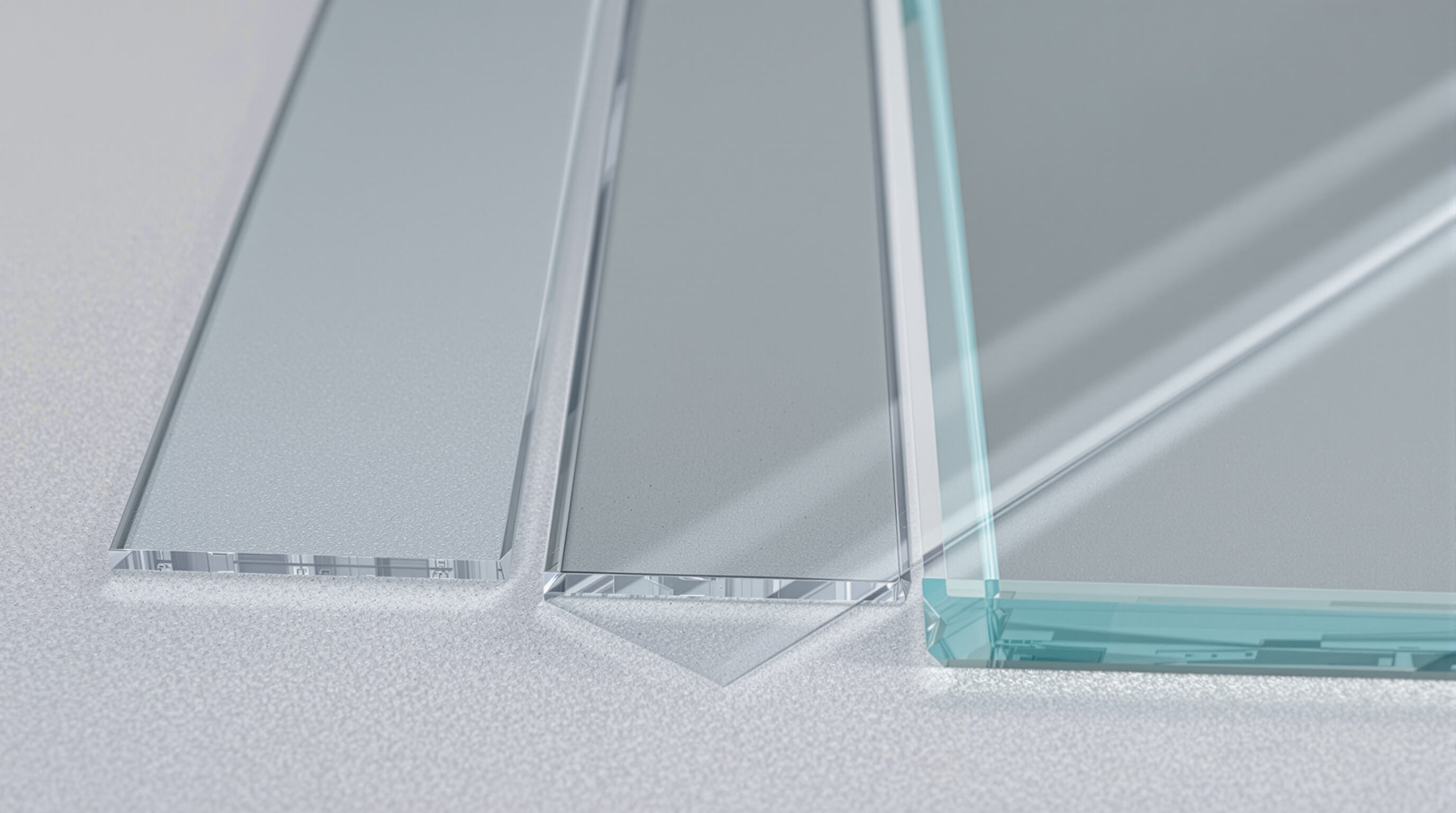

Поликарбонат, акрил и стекло с покрытием: сравнение распространенных материалов

Материалы, предназначенные для защиты от лазеров, должны быть достаточно точными в отношении различных длин волн света. Например, поликарбонат — материал ПК может выдерживать значительные удары благодаря своим ударопрочным свойствам. Он также поглощает около 98% вредных ультрафиолетовых лучей UV-C в диапазоне от 200 до 280 нанометров, при этом пропуская около 89% видимого света. Акрил или ПММА также хорошо справляются с блокировкой УФ-излучения A и B в диапазоне от 315 до 400 нм. Однако акрил склонен к растрескиванию, что делает его менее подходящим для работы с мощными инфракрасными лазерами. Стекло, покрытое специальными диэлектрическими слоями, может эффективно работать с очень узкими полосами инфракрасного света, обеспечивая оптическую плотность выше 6. Но давайте признаемся, никто не хочет носить тяжелые и хрупкие стеклянные щиты весь день напролет. Независимые испытания показали, что поликарбонат продолжает надежно работать даже при воздействии нескольких длин волн со временем. После пребывания под лазерными лучами Nd:YAG с длиной волны 1064 нм в течение 5000 непрерывных часов материал деградировал менее чем на 0,1%, что делает его надежным выбором для многих промышленных применений, где важна прочность.

Пропускание, долговечность и совместимость с несколькими длинами волн

| Материал | УФ (200-400 нм) OD | Видимый (400-700 нм) OD | ИК (700-1500 нм) OD | Стойкость к ударным воздействиям (Дж/м²) |

|---|---|---|---|---|

| Поликарбонат | 3.5 | 1.2 | 2.8 | 120 |

| Акрил | 4.1 | 0.9 | 1.4 | 45 |

| Покрытое стекло | 5.9 | 4.3 | 6.2 | 18 |

Слабое затухание ИК-излучения акрилом ограничивает его применение в волоконно-лазерных системах, в то время как поликарбонат с его сбалансированными характеристиками подходит для условий с различными длинами волн, например, в медицинских лазерных установках на основе лазерных диодов.

Прорывы в области нанопокрытий для широкополосной лазерной защиты

Современные полимерные пленки с нанопокрытием могут достигать оптической плотности 4+ по всему диапазону длин волн от 200 до 1500 нм за счет чередования оксидов металлов и полимеров на наноуровне. Толщина покрытия составляет от 50 до 200 микрометров, а материалы обладают интересными свойствами: они отражают зеленый лазерный свет с длиной волны 532 нм, но одновременно поглощают выбросы CO2 на длине волны 10,6 мкм. Испытания, проведенные независимыми сторонами, показали, что новые покрытия уменьшают проблемы термического коробления примерно на две трети по сравнению с традиционным покрытым стеклом, которое обеспечивает аналогичную оптическую плотность. Это делает их особенно подходящими для использования на фабриках и в других условиях, где температурные колебания являются частой проблемой, а оборудование должно сохранять стабильность со временем.

Выбор правильного материала на основе требований рабочей длины волны

Соответствие свойств материала параметрам лазера:

- УФ-экзимерные лазеры (248 нм) : Используйте покрытое стекло (OD ≥5) с поверхностными антиабляционными обработками

- Смешанные видимые/ИК хирургические лазеры : Выберите поликарбонат с нанопокрытием (OD 3,5–4,2) для сбалансированной видимости и защиты

- Инфракрасные промышленные лазеры высокой мощности : Предпочтительно использовать стеклянные экраны с покрытием или гибридные экраны с охлаждающими слоями

Стандарты ANSI Z136 требуют ежегодной проверки оптической плотности (OD) для конкретной длины волны, поскольку деградация материала в условиях высокой влажности может снижать затухание на 0,3–0,7 OD в год.

Отражающие и поглощающие технологии в лазерных защитных экранах

Отражающие фильтры: безопасное управление воздействием интенсивного лазерного излучения

Согласно исследованию LIA за прошлый год, диэлектрические покрытия на отражающих экранах отражают обратно от 95 процентов и почти всю поступающую лазерную энергию от рабочих, находящихся поблизости. Эти экраны очень эффективны против коротких импульсов ИК-лазеров, которые мы часто наблюдаем на длинах волн около 1064 нм, способных генерировать интенсивность более 10 миллионов ватт на квадратный сантиметр в течение коротких наносекундных импульсов. Однако здесь есть нюанс: поскольку экраны имеют определенные углы конструкции, их необходимо правильно устанавливать, чтобы избежать опасных отражений. Также интересные данные были получены в ходе испытаний 2022 года: даже когда высококачественные экраны с оптической плотностью 7 и выше размещались под углом более 15 градусов относительно реального луча, они сохраняли уровень диффузного отражения ниже 0,01 процента по всему диапазону от 700 до 1100 нм.

Поглощающие технологии: отвод тепла и долгосрочная стабильность

Абсорбирующие экраны преобразуют лазерную энергию в тепло с помощью легированных полимеров и нанокерамических слоев. Передовые композиты поликарбоната с переменным показателем преломления обеспечивают уровень оптической плотности OD 5 на длине волны 532 нм в течение более чем 5 000 часов. При непрерывном инфракрасном излучении мощностью 100 Вт, каналы кондуктивного охлаждения ограничивают повышение температуры поверхности менее чем на 3 °C (Journal of Laser Applications, 2023).

Сравнение ключевых характеристик:

| Параметры | Рефлективные экраны | Абсорбирующие экраны |

|---|---|---|

| Термическое управление | Пассивное (воздушное охлаждение в окружающей среде) | Активное (системы охлаждения) |

| Стабильность оптической плотности | ±0,1 OD в течение 10 лет | -0,3 OD/год (деградация под действием УФ) |

| Оптимальная длина волны | 780-1550 нм (БИК) | 190-550 нм (УФ-видимый) |

Компромиссы между отражением и поглощением в общих рабочих пространствах

Производственные помещения, в которых одновременно используются YAG-лазеры для резки на длине волны 1064 нм и УФ-системы маркировки с длиной волны 355 нм, часто приходят к выводу, что гибридные конфигурации лучше всего подходят для их операций. Согласно рекомендациям ANSI Z136.7, должно быть не менее 1,2 метра между отражающими инфракрасными экранами, используемыми для лазерной резки, и поглощающими барьерами, необходимыми для УФ-маркировки. Практические испытания в реальных условиях показали, что при комбинировании отражающих панелей с оптической плотностью (OD) 6, установленных под углом 45 градусов, с поглощающими материалами с оптической плотностью 4 и выше, наблюдается снижение проблем с бликами между рабочими станциями на ~83% по сравнению с теми предприятиями, которые используют только один тип защитной технологии на всей рабочей площади.

Риск теплового повреждения в отражающих экранах с высокой оптической плотностью

Отражающие покрытия на основе меди могут достигать оптической плотности 10+ при 10,6 микронах для CO2-лазеров, но они склонны полностью разрушаться, когда температура достигает примерно 650 градусов Цельсия. При этом происходит это довольно быстро — иногда всего за минуту при воздействии сфокусированных лучей мощностью 400 Вт. Анализ инцидентов 2022 года показывает, что большинство проблем возникало при интенсивной работе волоконных лазеров, когда накопление тепла превышало 2 киловатт-минуты на квадратный метр. Хорошая новость заключается в том, что существует способ снизить этот риск. Эксперты рекомендуют комбинировать защитные экраны с инфракрасными тепловыми датчиками. Эти датчики автоматически отключают лазерный луч, как только температура достигает 400 градусов, обеспечивая операторам необходимый запас безопасности до возникновения серьезных проблем.

Стандарты безопасности лазеров и соответствие требованиям для защиты на определенных длинах волн

Обзор стандартов ANSI Z136 и EN 207 для лазерных защитных экранов

Стандарты безопасности лазеров в основном исходят от двух крупных организаций: ANSI Z136 в Америке и EN 207 в Европе. Эти стандарты составляют основу того, как промышленность обеспечивает безопасное обращение с лазерами. Стандарт ANSI Z136 охватывает практически все отрасли, где используются лазеры, и определяет, какие именно защитные меры должны быть реализованы. Например, он устанавливает различные типы защитных экранов в зависимости от класса лазера — 3B или 4 — и от характера рабочей среды, в которой они применяются. В то же время EN 207 предлагает иной подход, предписывающий проведение определенных испытаний по оптической плотности как для средств защиты глаз, так и для тех же защитных экранов. Это гарантирует, что свет, проходящий сквозь них, фильтруется должным образом в соответствии с его длиной волны. Оба стандарта учитывают очевидные опасности, исходящие от прямых лазерных лучей, которые могут вызвать серьезные повреждения сетчатки глаза, но также не игнорируют и другие потенциальные проблемы, такие как электрические опасности, которые могут возникнуть в процессе обычной эксплуатации.

Как стандарты определяют требования к длине волны и оптической плотности (OD) и соответствующие испытания

Связь между значениями оптической плотности (OD) и конкретными длинами волн устанавливается через различные стандарты. Например, возьмем стандарт EN 207, который требует значение OD не ниже 7 на длине волны 1064 нм при обеспечении защиты от инфракрасного излучения. В свою очередь, для ультрафиолетового излучения с длиной волны около 355 нм требуются специальные материалы, эффективно поглощающие свет на этих конкретных длинах волн. При проведении испытаний на соответствие стандартам производители подвергают защитные экраны воздействию откалиброванных лазерных источников, охватывающих весь спектр от 190 до 1500 нм. Затем измеряется количество энергии, прошедшей через эти экраны, чтобы проверить, достаточно ли они блокируют свет согласно заявленным характеристикам. Соответствие этим требованиям означает достижение впечатляющего уровня блокировки в 99,999% при указанном значении OD, что становится абсолютно необходимым при работе с опасными лазерами класса 4, часто встречающимися в промышленной среде, где важна безопасность глаз.

Соответствие выбора защитного экрана лазера международной сертификации безопасности

Для обеспечения соответствия проверьте два ключевых критерия:

- Сертификация, зависящая от длины волны : Ищите обозначения, такие как «D L4 1064 нм OD 7+» (EN 207) или «ANSI Z136 OD 6 @ 532 нм»

- Проверка независимыми сторонами : Независимые лаборатории, такие как TÜV Rheinland или UL, проводят испытания по стандарту IEC 60825-1 для подтверждения характеристик

Производители, использующие сертифицированные продукты, снижают риски ответственности на 74% по сравнению с теми, кто использует несертифицированные аналоги (Laser Safety Journal, 2022). Всегда согласовывайте технические характеристики экрана с излучаемым спектром лазера и местными пределами воздействия.

Часто задаваемые вопросы о длинах волн лазера и требованиях защиты

Что такое оптическая плотность (OD) и почему она важна?

Оптическая плотность (OD) измеряет, насколько эффективно материал может блокировать лазерный свет. Она использует логарифмическую шкалу, где каждое увеличение на единицу означает десятикратное увеличение защиты, что критично для стандартов безопасности лазеров.

Почему для защиты от лазеров необходимы экраны, чувствительные к длине волны?

Экраны, чувствительные к длине волны, обеспечивают максимальную защиту, эффективно блокируя лазерные длины волн. Несоответствующие экраны могут привести к повышенному риску травм из-за недостаточной блокировки.

Какие распространенные материалы используются в экранах защиты от лазеров?

Поликарбонат, акрил и закаленное стекло с покрытием — это распространенные материалы. Каждый из них обладает определенными характеристиками оптической плотности, подходящими для разных типов лазеров в диапазоне от УФ до ИК-спектра.

В чем разница между отражающими и поглощающими технологиями в лазерных экранах?

Отражающие экраны отражают лазерную энергию, что идеально подходит для ближнего инфракрасного диапазона, тогда как поглощающие экраны преобразуют ее в тепло, подходя для УФ и видимого диапазонов, при этом каждый из них имеет свои уникальные преимущества и недостатки.

Какова роль стандартов, таких как ANSI Z136 и EN 207?

Эти стандарты содержат рекомендации по обеспечению безопасности при работе с лазерами, гарантируя наличие защитных мер за счет определения требований к оптической плотности в зависимости от типов лазеров и условий их использования для предотвращения травм.

Содержание

- Понимание длин волн лазера и требований к защите

-

Оптическая плотность и зависимость ослабления излучения от длины волны

- Определение оптической плотности (OD): основной параметр для обеспечения лазерной безопасности

- Измерение ослабления лазерного излучения для материалов защитных экранов в зависимости от длины волны

- Как рейтинг OD определяет защитную эффективность для конкретных лазерных диапазонов

- Исследование: Сравнение показателей оптической плотности в УФ и ИК-лазерных средах

- Материалы, используемые в лазерных защитных экранах, и их спектральные характеристики

-

Отражающие и поглощающие технологии в лазерных защитных экранах

- Отражающие фильтры: безопасное управление воздействием интенсивного лазерного излучения

- Поглощающие технологии: отвод тепла и долгосрочная стабильность

- Компромиссы между отражением и поглощением в общих рабочих пространствах

- Риск теплового повреждения в отражающих экранах с высокой оптической плотностью

- Стандарты безопасности лазеров и соответствие требованиям для защиты на определенных длинах волн

-

Часто задаваемые вопросы о длинах волн лазера и требованиях защиты

- Что такое оптическая плотность (OD) и почему она важна?

- Почему для защиты от лазеров необходимы экраны, чувствительные к длине волны?

- Какие распространенные материалы используются в экранах защиты от лазеров?

- В чем разница между отражающими и поглощающими технологиями в лазерных экранах?

- Какова роль стандартов, таких как ANSI Z136 и EN 207?