Comprensione delle Lunghezze d'Onda Laser e dei Requisiti di Protezione

Il Ruolo della Lunghezza d'Onda Laser nella Progettazione della Sicurezza

Per funzionare correttamente, gli schermi di protezione laser devono corrispondere esattamente alla lunghezza d'onda utilizzata durante le operazioni. Quando si lavora con laser UV compresi tra 200 e 400 nanometri, sono necessari materiali speciali come vetro rivestito per bloccare i fotoni ad alta potenza. Al contrario, per i laser IR con lunghezze d'onda comprese tra 700 nm e fino a 1 millimetro, sono richiesti approcci completamente diversi, che prevedono tipicamente l'utilizzo di schermi in grado di resistere al calore senza rompersi. Una ricerca pubblicata lo scorso anno sul Laser Safety Journal ha rivelato qualcosa di piuttosto allarmante: quando l'equipaggiamento protettivo non corrisponde correttamente alla lunghezza d'onda del laser, i lavoratori corrono un rischio del 63% maggiore di subire infortuni. Questo evidenzia fortemente l'importanza di seguire le linee guida ANSI Z136 per chiunque lavori quotidianamente con questo tipo di apparecchiature.

Come Variano le Esigenze di Protezione tra Applicazioni Laser UV, Visibili e IR

- Laser UV (200–400 nm) : Richiedere schermi con OD 5+ a 355 nm per prevenire ustioni retiniche e degradazione dei materiali

- Spettro Visibile (400–700 nm) : Filtri a densità neutra con assorbimento su larga banda riducono l'abbagliamento mantenendo la visibilità

- Laser a Infrarossi (1064 nm comune) : Schermi in policarbonato con rivestimenti dissipativi del calore aiutano a prevenire deformazioni termiche

Proprietà critiche dei materiali—come la trasmissione ≤0,1% alle lunghezze d'onda target—distinguono soluzioni conformi da protezioni inadeguate.

Perché gli schermi universali per la protezione da laser sono inefficaci su tutto lo spettro

Le soluzioni a materiale singolo semplicemente non funzionano quando la densità ottica cambia così tanto attraverso diverse lunghezze d'onda. Prendiamo ad esempio gli schermi in acrilico: potrebbero bloccare circa il 90% della luce laser verde a 532 nm, ma lasciano comunque passare circa il 40% della radiazione infrarossa a 1064 nm. Qual è la conseguenza? Si vengono a creare problemi con il rispetto degli standard di sicurezza. Analizzando i recenti audit EN 207 dello scorso anno, quasi quattro impianti su cinque che facevano affidamento su questi cosiddetti schermi universali hanno superato i limiti delle Esposizioni Massime Ammissibili (MPE) quando erano in funzione più laser contemporaneamente. È chiaro quindi il motivo per cui molte aziende stanno rivedendo le loro scelte riguardo agli schermi da utilizzare.

Densità Ottica e Prestazioni di attenuazione specifiche per lunghezza d'onda

Definizione della Densità Ottica (OD): La metrica fondamentale per la sicurezza laser

L'Optical Density, o OD in breve, ci indica fondamentalmente quanto un materiale è efficace nel bloccare la luce laser. La formula è all'incirca questa: OD è uguale al logaritmo in base dieci negativo di T, dove T rappresenta la trasmittanza. La maggior parte delle persone non ha bisogno di ricordare i calcoli matematici. Ciò che conta in pratica è che un valore di protezione OD pari a 6 significa che lo schermo blocca quasi tutta la luce che lo attraversa, precisamente il 99,9999%. Un livello di protezione del genere è ciò di cui hanno bisogno i lavoratori quando utilizzano i potenti laser industriali di Classe 4 che si trovano nei contesti produttivi. Una colorazione standard non è sufficiente in questo caso, poiché l'optical density funziona su una scala logaritmica. Ogni volta che il valore aumenta di un punto, la protezione cresce di dieci volte. Questo rende i valori OD la misura principale per gli standard di sicurezza definiti nelle linee guida ANSI Z136.1-2022. I produttori fanno affidamento su questo sistema da anni.

Misurazione dell'attenuazione dei materiali per schermi di protezione laser in base alla lunghezza d'onda

Le prestazioni dei materiali variano significativamente lungo lo spettro:

| Materiale | UV (200–400 nm) OD | IR (1064 nm) OD |

|---|---|---|

| Polycarbonate | 4.2 | 1.8 |

| Vetro rivestito | 6.5 | 5.1 |

| Acrilico colorato | 3.1 | 3.9 |

| Dati dei test sui materiali dell'Istituto per la Sicurezza Laser 2023 |

Il vetro rivestito offre un'attenuazione superiore di UV e IR, mentre il policarbonato si comporta bene nelle applicazioni UV-C ma è meno efficace nelle bande mid-IR.

Come le classificazioni OD guidano l'efficacia protettiva per bande laser specifiche

I requisiti di densità ottica dipendono principalmente da due fattori: il livello di potenza del laser e la durata dell'esposizione. Prendiamo come esempio un comune laser verde da 5 watt che opera a 532 nanometri. Per sguardi rapidi della durata inferiore a un quarto di secondo, una protezione con rating OD 3 o superiore è più che sufficiente. Tuttavia, quando si lavora in modo continuo con questi laser, gli occhiali di sicurezza devono avere una classificazione minima di OD 7. Secondo quanto presentato all'anno scorso al Photonics Safety Symposium, i laser a biossido di carbonio con una lunghezza d'onda di 10,6 micron richiedono tipicamente una protezione di OD 4 per la sicurezza degli occhi, in particolare per la zona della cornea. Curiosamente, lo stesso livello di potenza a una lunghezza d'onda di 1550 nm richiede in realtà una protezione molto minore, appena OD 2, poiché i nostri occhi assorbono la luce a questa lunghezza d'onda molto meno efficacemente.

Caso Studio: Confronto delle Prestazioni di OD in Ambienti con Laser UV vs. IR

Nella litografia a semiconduttori (UV 355 nm), schermi in vetro rivestito hanno raggiunto un OD 6,2 con una trasmittanza inferiore allo 0,1% dopo 800 ore di test. Lo stesso materiale ha fornito un OD 4,7 a 2 µm IR in configurazioni di saldatura laser a causa di limitazioni legate alla risonanza molecolare. Questo calo del 27% nelle prestazioni evidenzia il motivo per cui la norma ANSI Z136.1-2022 richiede una certificazione specifica per lunghezza d'onda per tutti gli schermi protettivi.

Materiali utilizzati negli schermi di protezione laser e loro prestazioni spettrali

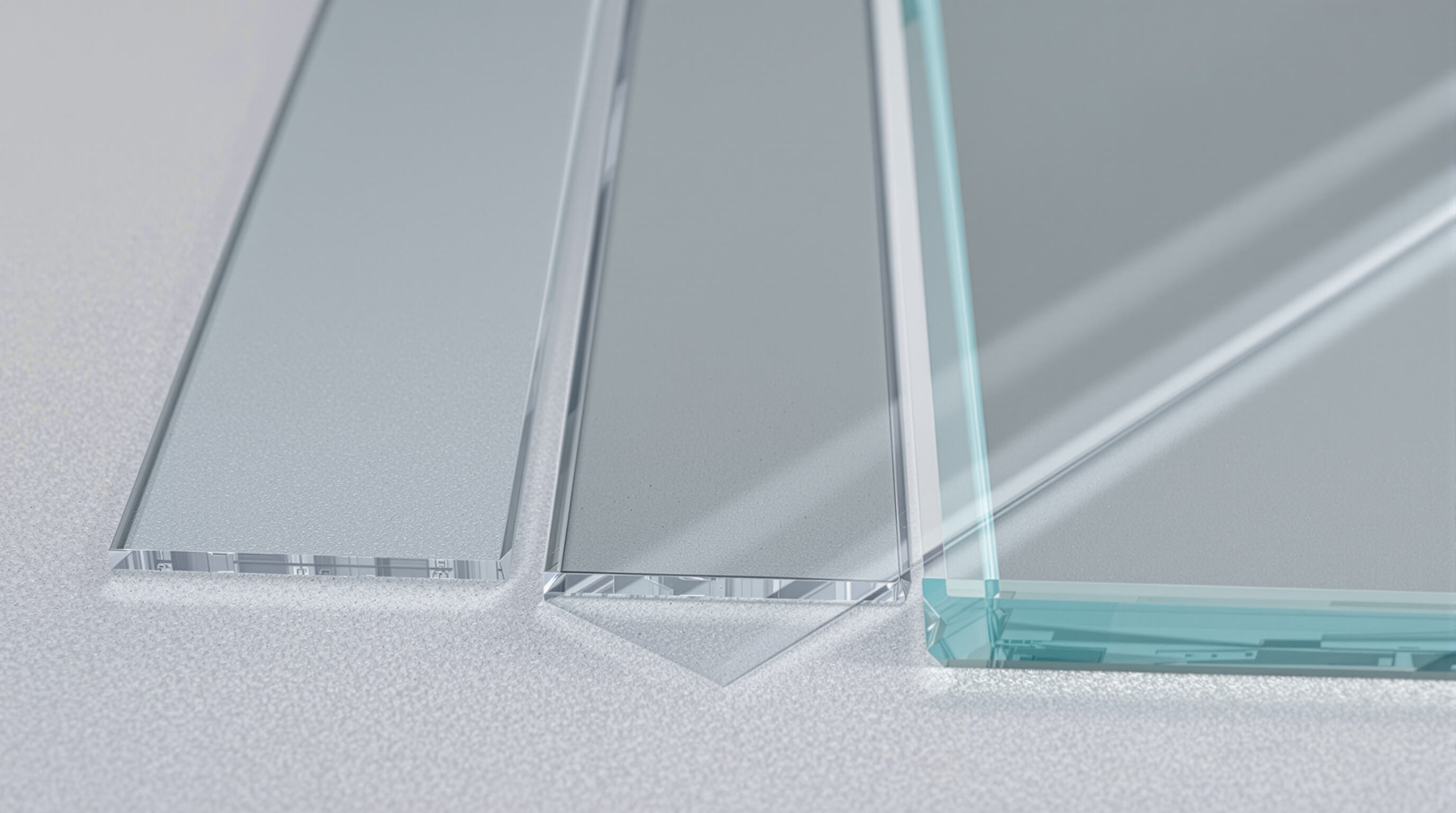

Policarbonato, Acrilico e Vetro Rivestito: Confronto tra materiali comuni

I materiali progettati per proteggere dai laser devono essere piuttosto precisi per quanto riguarda le diverse lunghezze d'onda della luce. Prendiamo, ad esempio, il policarbonato: il materiale PC resiste bene agli urti grazie alle sue proprietà di resistenza all'impatto. Assorbe inoltre circa il 98% delle dannose radiazioni UV-C tra 200 e 280 nanometri, lasciando comunque passare circa l'89% della luce visibile. Anche l'acrilico o PMMA funziona bene per bloccare le radiazioni UV-A e B nell'intervallo da 315 a 400 nm. Tuttavia, l'acrilico tende a rompersi facilmente, il che lo rende meno adatto a gestire laser infrarossi potenti. Il vetro rivestito con strati dielettrici speciali può gestire bande molto strette di luce infrarossa, raggiungendo valori di densità ottica superiori a 6. Ma ammettiamolo, nessuno vuole portarsi dietro schermi di vetro pesanti e fragili tutto il giornata. Test indipendenti hanno effettivamente dimostrato che il policarbonato continua a funzionare in modo affidabile anche quando esposto a più lunghezze d'onda nel tempo. Dopo essere stato esposto per 5.000 ore consecutive a fasci laser Nd:YAG a 1064 nm, il materiale si è degradato di meno dello 0,1%, rendendolo una scelta solida per molte applicazioni industriali in cui la durata è fondamentale.

Trasmittanza, Durabilità e Compatibilità Multi-Lunghezza d'Onda

| Materiale | UV (200-400 nm) OD | Visibile (400-700 nm) OD | IR (700-1500 nm) OD | Resistenza all'impatto (J/m²) |

|---|---|---|---|---|

| Polycarbonate | 3.5 | 1.2 | 2.8 | 120 |

| Plexiglass | 4.1 | 0.9 | 1.4 | 45 |

| Vetro rivestito | 5.9 | 4.3 | 6.2 | 18 |

L'acrilico presenta una scarsa attenuazione IR, il che ne limita l'utilizzo nei sistemi laser a fibra, mentre il policarbonato, grazie al suo profilo bilanciato, è adatto a configurazioni con lunghezze d'onda miste, come quelle dei sistemi laser medici a diodo.

Progressi nei Substrati Nanorivestiti per la Protezione Laser a Banda Larga

I più recenti film polimerici con nanorivestimento possono raggiungere una densità ottica di 4+ nell'intero intervallo di lunghezze d'onda compreso tra 200 e 1500 nm, alternando strati di ossidi metallici e polimeri a livello nanometrico. Lo spessore del rivestimento varia tra i 50 e i 200 micrometri, e questi materiali presentano proprietà interessanti: riflettono la luce laser verde a una lunghezza d'onda di 532 nm, ma assorbono simultaneamente le emissioni di CO2 a 10,6 micrometri. Test effettuati da terze parti mostrano che questi nuovi rivestimenti riducono i problemi di deformazione termica di circa due terzi rispetto al vetro rivestito convenzionale che offre una densità ottica simile. Questo li rende particolarmente adatti per l'uso in fabbriche e altri ambienti in cui le fluttuazioni di temperatura sono comuni e l'attrezzatura deve mantenere la stabilità nel tempo.

Selezione del Materiale Corretto in Base alle Esigenze Relative alla Lunghezza d'Onda Operativa

Abbinare le proprietà del materiale alle specifiche del laser:

- Laser a eccimeri UV (248 nm) : Utilizzare vetro rivestito (OD ≥5) con trattamenti superficiali anti-ablazione

- Laser chirurgici misti visibili/IR : Scegli policarbonato nano-rivestito (OD 3,5–4,2) per una visibilità e protezione bilanciate

- Laser industriali IR ad alta potenza : Privilegiare schermi in vetro rivestito o ibridi con strati di raffreddamento

Gli standard ANSI Z136 richiedono una validazione annuale dell'OD specifica per lunghezza d'onda, poiché la degradazione del materiale in condizioni di alta umidità può ridurre l'attenuazione di 0,3–0,7 OD all'anno.

Tecnologie riflettenti vs. assorbenti negli schermi di protezione laser

Filtri riflettenti: gestione sicura dell'esposizione a laser ad alta intensità

Gli schermi riflettenti con rivestimento dielettrico riescono a rimandare indietro circa il 95% e quasi tutta l'energia laser in arrivo, lontano dalle persone che lavorano nelle vicinanze, secondo la ricerca LIA dello scorso anno. Questi schermi funzionano molto bene contro quei laser a impulsi brevi nel range dell'infrarosso che comunemente incontriamo a lunghezze d'onda come 1064 nm, in grado di erogare una potenza intensa superiore a 10 milioni di watt per centimetro quadrato durante quei brevi impulsi nanosecondi. Il problema però è che, poiché questi schermi presentano angoli specifici integrati, devono essere installati correttamente in modo che nessuna riflessione pericolosa possa sfuggire. Alcuni test effettuati nel 2022 hanno mostrato anche un interessante risultato: quando questi schermi di alta qualità con OD 7 o superiore venivano posizionati a più di 15 gradi rispetto al reale asse del fascio, mantenevano comunque le riflessioni diffuse al di sotto dello 0,01 percento nell'intero intervallo da 700 a 1100 nm.

Tecnologie Assorbenti: Dissipazione del Calore e Stabilità a Lungo Termine

Gli schermi assorbenti convertono l'energia laser in calore tramite polimeri drogati e strati di nanoceramica. Compositi avanzati di policarbonato con indice di gradiente mantengono una performance OD 5 a 532 nm per oltre 5.000 ore. Sotto un'esposizione continua a 100W IR, i canali di raffreddamento conduttivo limitano l'aumento della temperatura superficiale a meno di 3°C (Journal of Laser Applications, 2023).

Confronto delle Prestazioni Principali:

| Parametri | Schermi Riflettenti | Schermi Assorbenti |

|---|---|---|

| Gestione termica | Passivo (aria ambiente) | Attivo (sistemi di raffreddamento) |

| Stabilità dell'OD | ±0,1 OD per 10 anni | -0,3 OD/anno (degradazione UV) |

| Lunghezza d'onda Ottimale | 780-1550nm (NIR) | 190-550nm (UV-Visibile) |

Compromessi tra Riflessione e Assorbimento negli Spazi di Lavoro Condivisi

Le strutture produttive che utilizzano laser da taglio YAG a una lunghezza d'onda di 1064 nm insieme a sistemi di marcatura UV che operano a 355 nm spesso scoprono che le configurazioni ibride sono le più adatte alle loro esigenze operative. Secondo le linee guida ANSI Z136.7, deve esserci una distanza minima di 1,2 metri tra gli schermi infrarossi riflettenti utilizzati per il taglio laser e le barriere assorbenti necessarie per le applicazioni di marcatura UV. Test pratici in ambienti reali hanno dimostrato che quando le officine combinano pannelli riflettenti con OD 6 posizionati ad angolo di 45 gradi con materiali assorbenti con OD 4, si registra una riduzione di circa l'83 percento dei problemi di abbagliamento tra stazioni rispetto alle strutture che utilizzano un solo tipo di tecnologia di schermatura in tutto il loro ambiente lavorativo.

Il Rischio di Danni Termici negli Schermi Riflettenti ad Alto OD

I rivestimenti riflettenti a base di rame possono raggiungere un OD 10+ a 10,6 micron per i laser a CO2, ma tendono a degradarsi completamente quando la temperatura arriva intorno ai 650 gradi Celsius. Il degrado avviene piuttosto rapidamente, a volte in poco più di un minuto quando esposti a fasci focalizzati da 400 watt. Analizzando gli incidenti del 2022 si nota che la maggior parte dei problemi si è verificata durante operazioni con laser a fibra particolarmente intensi, dove l'accumulo di calore ha superato i 2 chilowatt minuti per metro quadrato. La buona notizia è che esiste un modo per ridurre questo rischio. Gli esperti del settore consigliano di abbinare questi schermi protettivi a sensori termici a infrarossi. Questi sensori interromperanno automaticamente il fascio laser una volta raggiunti i 400 gradi, fornendo agli operatori un margine di sicurezza necessario prima che si verifichino problemi.

Norme e Conformità per la Sicurezza Laser nella Protezione Specifica per Lunghezza d'Onda

Panoramica sulle Norme ANSI Z136 ed EN 207 per gli Schermi di Protezione Laser

Gli standard di sicurezza per i laser derivano principalmente da due importanti organizzazioni: ANSI Z136 in America e EN 207 in tutta Europa. Questi standard costituiscono la base per il modo in cui le industrie gestiscono in sicurezza i laser. Lo standard ANSI Z136 copre praticamente ogni settore in cui vengono utilizzati i laser, stabilendo con precisione quali tipi di misure protettive devono essere adottate. Ad esempio, specifica diversi tipi di schermi protettivi per laser a seconda che si tratti di laser di Classe 3B o di Classe 4 e del tipo di ambiente lavorativo in cui vengono utilizzati. Nel frattempo, l'EN 207 adotta un approccio differente, richiedendo test specifici per la densità ottica sia per l'equipaggiamento di protezione degli occhi sia per gli stessi schermi protettivi. Questo garantisce che la luce che attraversa venga filtrata correttamente in base alla sua lunghezza d'onda. Entrambe le linee guida affrontano i pericoli evidenti derivanti dai fasci laser diretti, che possono causare danni gravi alla retina, ma non trascurano altri potenziali problemi come i rischi elettrici che potrebbero verificarsi durante il normale funzionamento.

Come gli standard definiscono i requisiti di OD specifici per lunghezza d'onda e i test

La relazione tra i valori di densità ottica (OD) e le lunghezze d'onda specifiche è stabilita attraverso diversi standard. Prendiamo ad esempio EN 207, che richiede un OD pari a 7 o superiore a 1064 nm quando si tratta di protezione contro il infrarosso. Al contrario, le applicazioni nell'ultravioletto intorno ai 355 nm necessitano di materiali speciali in grado di assorbire efficacemente la luce a quelle particolari lunghezze d'onda. Per quanto riguarda i test di conformità, i produttori espongono gli schermi protettivi a sorgenti laser calibrate che coprono l'intero spettro da 190 a 1500 nm. Successivamente misurano quanta energia riesce effettivamente a passare attraverso questi schermi per verificare che blocchino una quantità sufficiente di luce, come dichiarato. Rispettare questo requisito significa raggiungere quella notevole percentuale di blocco del 99,999% al livello OD indicato, il che diventa assolutamente essenziale quando si lavora con pericolosi laser di Classe 4 comunemente utilizzati negli ambienti industriali, dove la sicurezza degli occhi è prioritaria.

Allineare la Selezione dello Schermo di Protezione Laser con la Certificazione Internazionale sulla Sicurezza

Per garantire conformità, verificare due criteri chiave:

- Certificazione specifica per lunghezza d'onda : Cercare marcature come “D L4 1064 nm OD 7+” (EN 207) o “ANSI Z136 OD 6 @ 532 nm”

- Convalida da parte di terzi : Laboratori indipendenti come TÜV Rheinland o UL effettuano test secondo la norma IEC 60825-1 per confermare le prestazioni

I produttori che utilizzano prodotti certificati riducono i rischi di responsabilità del 74% rispetto a quelli che si affidano ad alternative non certificate (Laser Safety Journal, 2022). Allineare sempre le specifiche dello schermo con lo spettro di emissione del laser e i limiti locali di esposizione.

Domande Frequenti sulle Lunghezze d'Onda del Laser e i Requisiti di Protezione

Cos'è la densità ottica (OD) e perché è importante?

La Densità Ottica (OD) misura quanto efficacemente un materiale può bloccare la luce laser. Utilizza una scala logaritmica in cui ogni aumento di un'unità comporta un aumento dieci volte maggiore della protezione, fondamentale per gli standard di sicurezza laser.

Perché sono necessari schermi specifici per la lunghezza d'onda per la protezione da laser?

Gli schermi specifici per la lunghezza d'onda garantiscono una protezione massima bloccando efficacemente le lunghezze d'onda del laser. Schermi non compatibili possono portare a un maggiore rischio di lesioni a causa di un blocco insufficiente.

Quali sono i materiali comunemente utilizzati negli schermi di protezione laser?

Policarbonato, acrilico e vetro rivestito sono materiali comunemente utilizzati. Ognuno presenta caratteristiche specifiche di OD (Optical Density) adatte a diversi tipi di laser, che vanno dallo spettro UV a quello IR.

In che modo le tecnologie riflettenti e assorbenti differiscono negli schermi laser?

Gli schermi riflettenti rimandano l'energia del laser, ideali per lunghezze d'onda NIR, mentre quelli assorbenti la convertono in calore, adatti per spettri UV e visibili; ciascuno offre vantaggi e svantaggi unici.

Qual è il ruolo degli standard come ANSI Z136 ed EN 207?

Questi standard forniscono linee guida per la sicurezza laser, garantendo che siano adottate misure protettive mediante la definizione dei requisiti di OD in base al tipo di laser e all'ambiente di utilizzo, al fine di prevenire infortuni.

Indice

- Comprensione delle Lunghezze d'Onda Laser e dei Requisiti di Protezione

-

Densità Ottica e Prestazioni di attenuazione specifiche per lunghezza d'onda

- Definizione della Densità Ottica (OD): La metrica fondamentale per la sicurezza laser

- Misurazione dell'attenuazione dei materiali per schermi di protezione laser in base alla lunghezza d'onda

- Come le classificazioni OD guidano l'efficacia protettiva per bande laser specifiche

- Caso Studio: Confronto delle Prestazioni di OD in Ambienti con Laser UV vs. IR

-

Materiali utilizzati negli schermi di protezione laser e loro prestazioni spettrali

- Policarbonato, Acrilico e Vetro Rivestito: Confronto tra materiali comuni

- Trasmittanza, Durabilità e Compatibilità Multi-Lunghezza d'Onda

- Progressi nei Substrati Nanorivestiti per la Protezione Laser a Banda Larga

- Selezione del Materiale Corretto in Base alle Esigenze Relative alla Lunghezza d'Onda Operativa

- Tecnologie riflettenti vs. assorbenti negli schermi di protezione laser

- Norme e Conformità per la Sicurezza Laser nella Protezione Specifica per Lunghezza d'Onda

-

Domande Frequenti sulle Lunghezze d'Onda del Laser e i Requisiti di Protezione

- Cos'è la densità ottica (OD) e perché è importante?

- Perché sono necessari schermi specifici per la lunghezza d'onda per la protezione da laser?

- Quali sono i materiali comunemente utilizzati negli schermi di protezione laser?

- In che modo le tecnologie riflettenti e assorbenti differiscono negli schermi laser?

- Qual è il ruolo degli standard come ANSI Z136 ed EN 207?