Grundlagen der Laserwellenlängen und Schutzanforderungen

Die Rolle der Laserwellenlänge im Sicherheitsdesign

Damit Laserschutzschirme ordnungsgemäß funktionieren, müssen sie genau mit der Wellenlänge übereinstimmen, die während der Operationen verwendet wird. Bei UV-Lasern im Bereich von 200 bis 400 Nanometern sind spezielle Materialien wie beschichtetes Glas erforderlich, um diese leistungsstarken Photonen daran zu hindern, durchzudringen. IR-Laser hingegen, die von 700 nm bis hin zu 1 Millimeter reichen, erfordern völlig andere Ansätze, wobei in der Regel Schirme erforderlich sind, die Hitze standhalten können, ohne sich zu zersetzen. Letztes Jahr wurde in der Laser Safety Journal eine ziemlich beunruhigende Erkenntnis veröffentlicht – wenn Schutzausrüstung nicht korrekt mit der Wellenlänge des Lasers übereinstimmt, haben Arbeitnehmer ein um 63 % höheres Verletzungsrisiko. Dies unterstreicht wirklich, warum es so wichtig ist, den ANSI Z136-Richtlinien zu folgen, insbesondere für alle, die täglich mit solchen Geräten arbeiten.

Wie sich der Schutzbedarf je nach Anwendung bei UV-, sichtbaren und IR-Lasern unterscheidet

- UV-Laser (200–400 nm) : Bildschirme mit OD 5+ bei 355 nm erfordern, um Netzhautverbrennungen und Materialabbau zu verhindern

- Sichtbares Spektrum (400–700 nm) : Neutrdichtefilter mit Breitbandabsorption reduzieren Blendung, während die Sicht erhalten bleibt

- IR-Laser (1064 nm üblich) : Polycarbonat-Bildschirme mit wärmeableitenden Beschichtungen helfen, thermische Verformung zu verhindern

Wesentliche Materialeigenschaften – wie beispielsweise eine Transmission ≤0,1 % bei Zielwellenlängen – unterscheiden konforme von unzureichenden Schutzlösungen.

Warum universelle Laserschutzschirme bei unterschiedlichen Spektren unwirksam sind

Einzelne Materiallösungen funktionieren einfach nicht, wenn die optische Dichte bei unterschiedlichen Wellenlängen stark variiert. Nehmen Sie beispielsweise Acrylschirme: Diese könnten etwa 90 % des grünen Laserlichts bei 532 nm blockieren, lassen aber immer noch ungefähr 40 % der Infrarotstrahlung bei 1064 nm durch. Was passiert danach? Dies führt zu Problemen mit den Sicherheitsstandards. Laut jüngsten EN-207-Prüfungen des vergangenen Jahres überschritten fast vier von fünf Einrichtungen, die auf sogenannte universelle Schirme vertrauten, ihre zulässigen Expositionsgrenzwerte, wenn mehrere Laser gleichzeitig im Betrieb waren. Kein Wunder also, dass viele Hersteller derzeit ihre Schirmauswahl komplett überdenken.

Optische Dichte und wellenlängenspezifische Dämpfungsleistung

Definition der Optischen Dichte (OD): Die zentrale Kenngröße für Lasersicherheit

Optische Dichte, kurz OD, sagt uns im Grunde, wie gut ein Material in der Lage ist, Laserlicht zu blockieren. Die Formel sieht ungefähr so aus: OD ist gleich dem negativen Logarithmus zur Basis zehn von T, wobei T für Transmittanz steht. Die meisten Menschen müssen sich aber die Formel nicht merken. Praktisch gesehen bedeutet eine OD-Bewertung von 6, dass der Schirm fast das gesamte Licht blockiert, das durchkommt, und zwar konkret 99,9999 %. Ein solches Schutzniveau benötigen Arbeitnehmer, wenn sie mit den leistungsstarken Lasern der Klasse 4 arbeiten, wie sie in industriellen Fertigungsumgebungen vorkommen. Normale Tönung reicht hier nicht aus, da die optische Dichte auf einer logarithmischen Skala funktioniert. Jedes Mal, wenn die Zahl um einen Punkt ansteigt, vervielfacht sich der Schutz um das Zehnfache. Dies macht die OD-Bewertungen zum Standard für Sicherheitsvorschriften, wie sie in den ANSI Z136.1-2022-Richtlinien festgelegt wurden. Hersteller verlassen sich bereits seit vielen Jahren auf dieses System.

Messung der Abschwächung bei Laserschutzscheibenmaterialien nach Wellenlänge

Die Materialeigenschaften variieren erheblich im Spektrum:

| Material | UV (200–400 nm) OD | IR (1064 nm) OD |

|---|---|---|

| Polycarbonat | 4.2 | 1.8 |

| Beschichtetes Glas | 6.5 | 5.1 |

| Gefärbtes Acryl | 3.1 | 3.9 |

| Daten aus Materialtests des Laser Safety Institute 2023 |

Beschichtetes Glas bietet eine hervorragende Dämpfung von UV- und IR-Strahlung, während Polycarbonat in UV-C-Anwendungen gut abschneidet, jedoch in mittleren IR-Bändern weniger wirksam ist.

Wie OD-Kennwerte die Schutzwirkung für spezifische Laserbänder bestimmen

Die Anforderungen an die optische Dichte hängen hauptsächlich von zwei Faktoren ab: der Laserleistung und der Dauer der Exposition. Nehmen wir beispielsweise einen Standard-Grünlaser mit 5 Watt Leistung, der bei 532 Nanometern arbeitet. Für kurze Blicke, die weniger als eine Viertelsekunde dauern, ist eine Schutzbrille mit einer OD-Klasse von 3 oder höher vollkommen ausreichend. Werden solche Laser jedoch kontinuierlich verwendet, müssen die Schutzbrillen mindestens eine OD-Klasse von 7 aufweisen. Laut Erkenntnissen, die auf dem letzten Photonics Safety Symposium vorgestellt wurden, benötigen Kohlendioxidlaser mit einer Wellenlänge von 10,6 Mikrometern zur Augensicherheit, insbesondere im Bereich der Hornhaut, einen Schutz mit OD 4. Interessanterweise benötigt dieselbe Leistung bei einer Wellenlänge von 1550 nm deutlich weniger Schutz, nämlich nur OD 2, da unsere Augen das Licht bei dieser Wellenlänge wesentlich schlechter absorbieren.

Fallstudie: Vergleich der OD-Leistung in UV- und IR-Laserumgebungen

Bei der Halbleiterlithografie (355 nm UV) erreichten beschichtete Glasschirme einen OD-Wert von 6,2 mit <0,1 % Transmission nach 800 Stunden Testdauer. Das gleiche Material erzielte aufgrund von molekularen Resonanzgrenzen bei 2 µm IR in Laserschweißanordnungen einen OD-Wert von 4,7. Dieser 27%ige Leistungsabfall verdeutlicht, warum ANSI Z136.1-2022 für alle Schutzschirme eine wellenlängenspezifische Zertifizierung vorschreibt.

Materialien in Laserschutzschirmen und ihre spektrale Leistungsfähigkeit

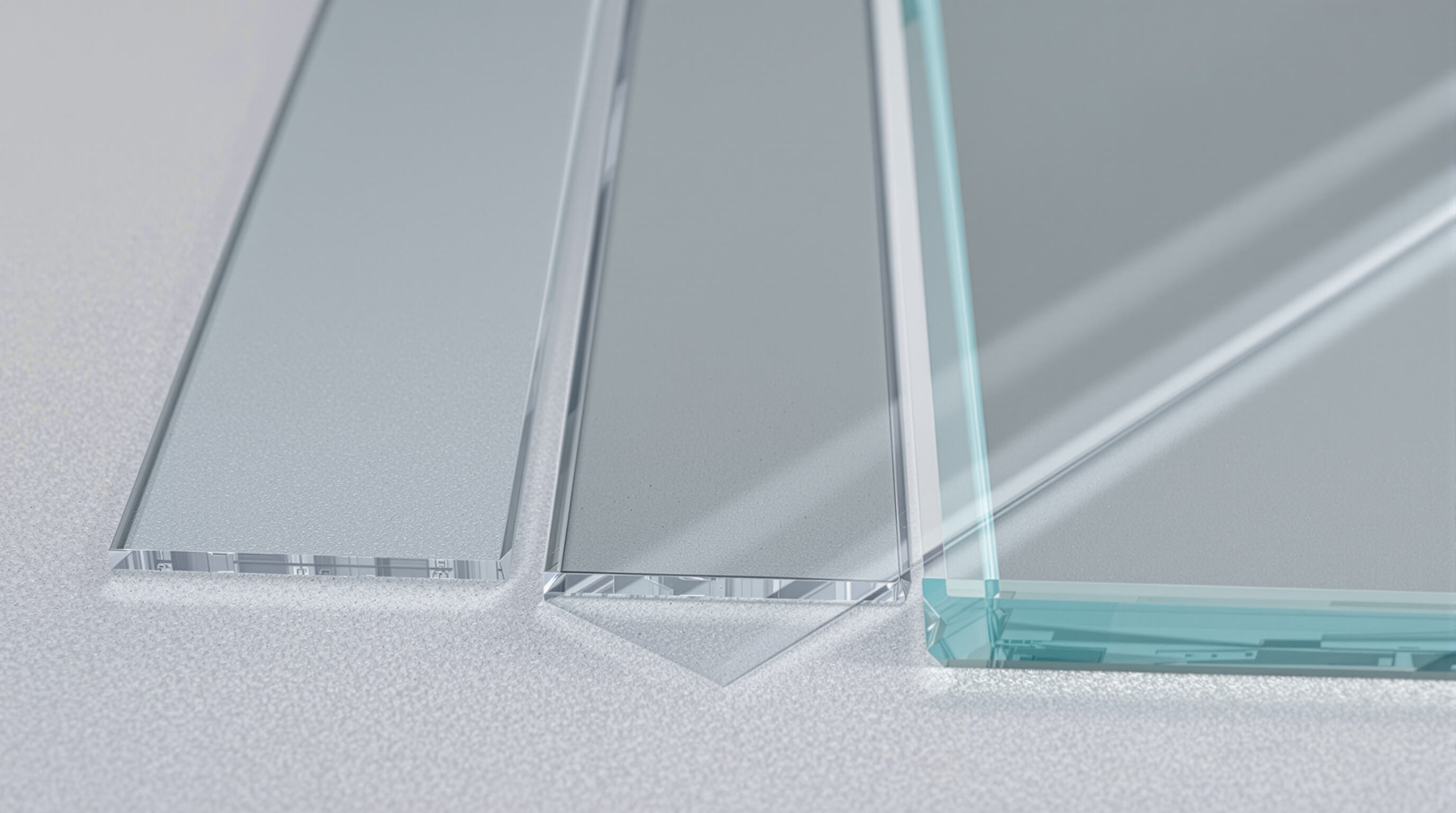

Polycarbonat, Acryl und beschichtetes Glas: Vergleich gängiger Materialien

Materialien, die zum Schutz gegen Laserstrahlung eingesetzt werden, müssen bei unterschiedlichen Lichtwellenlängen äußerst präzise sein. Polycarbonat ist beispielsweise aufgrund seiner schlagzähen Eigenschaften sehr widerstandsfähig. Zudem absorbiert es etwa 98 Prozent der schädlichen UV-C-Strahlung im Bereich von 200 bis 280 Nanometern, lässt aber immer noch rund 89 Prozent des sichtbaren Lichts hindurch. Auch Acrylglas (PMMA) eignet sich gut, um UV-A- und UV-B-Strahlung im Bereich von 315 bis 400 Nanometern zu blockieren. Allerdings neigt Acryl dazu, leicht zu reißen, weshalb es für den Einsatz bei leistungsstarken Infrarotlasern weniger geeignet ist. Glas, das mit speziellen dielektrischen Schichten beschichtet ist, kann sehr enge Infrarotlichtbänder bewältigen und optische Dichtewerte von über 6 erreichen. Doch letztendlich möchte niemand den ganzen Tag über schwere, zerbrechliche Glasschilde mit sich herumtragen. Unabhängige Tests haben jedoch gezeigt, dass Polycarbonat auch bei längerer Belastung mit unterschiedlichen Wellenlängen zuverlässig bleibt. Nach 5.000 ununterbrochenen Stunden unter 1064 nm Nd:YAG-Laserstrahlung verschlechterte sich das Material um weniger als 0,1 Prozent – eine Eigenschaft, die es zu einer soliden Wahl für viele industrielle Anwendungen macht, bei denen Langlebigkeit im Vordergrund steht.

Durchlässigkeit, Langlebigkeit und Multilambda-Kompatibilität

| Material | UV (200-400 nm) OD | Sichtbar (400-700 nm) OD | IR (700-1500 nm) OD | Schlagfestigkeit (J/m²) |

|---|---|---|---|---|

| Polycarbonat | 3.5 | 1.2 | 2.8 | 120 |

| Acryl | 4.1 | 0.9 | 1.4 | 45 |

| Beschichtetes Glas | 5.9 | 4.3 | 6.2 | 18 |

Die schlechte IR-Dämpfung von Acrylglas beschränkt dessen Einsatz in Faserverstärker-Systemen, während die ausgewogene Eigenschaftsprofile von Polycarbonat den Einsatz in Multilambda-Umgebungen wie medizinischen Diodenlaser-Anlagen ermöglicht.

Fortschritte bei nanobeschichteten Substraten für breitbandigen Laserschutz

Die neuesten nanobeschichteten Polymerfilme können im Wellenlängenbereich von 200 bis 1500 nm eine optische Dichte von 4+ erreichen, indem Metalloxide und Polymere im Nanobereich abwechselnd geschichtet werden. Die Schichtdicke liegt zwischen 50 und 200 Mikrometern, und diese Materialien weisen interessante Eigenschaften auf – sie reflektieren grünes Laserlicht bei 532 nm Wellenlänge, absorbieren gleichzeitig jedoch CO2-Emissionen bei 10,6 Mikron. Unabhängige Tests zeigen, dass diese neuen Beschichtungen das thermische Verziehen um etwa zwei Drittel reduzieren im Vergleich zu konventionell beschichtetem Glas mit ähnlicher optischer Dichte. Dadurch sind sie besonders geeignet für den Einsatz in Fabriken und anderen Umgebungen, in denen Temperaturschwankungen häufig vorkommen und die Ausrüstung über die Zeit stabil bleiben muss.

Auswahl des richtigen Materials basierend auf den Anforderungen der Betriebswellenlänge

Stimmen Sie die Materialeigenschaften mit den Laserspezifikationen ab:

- UV-Excimer-Laser (248 nm) : Verwenden Sie beschichtetes Glas (OD ≥5) mit anti-ablativen Oberflächenbehandlungen

- Gemischte sichtbare/IR-Chirurgielaser : Wählen Sie nanobeschichtetes Polycarbonat (OD 3,5–4,2) für eine ausgewogene Sichtbarkeit und Schutz

- Hochleistungs-IR-Industrielaser : Bevorzugen Sie beschichtetes Glas oder Hybrid-Schirme mit Kühlschichten

Die ANSI Z136-Standards verlangen eine jährliche, wellenlängenspezifische OD-Validierung, da Materialabnutzung unter Hochtemperaturbedingungen die Dämpfung um 0,3–0,7 OD pro Jahr verringern kann.

Reflektierende gegenüber absorbierenden Technologien bei Laserschutzschirmen

Reflektierende Filter: Sicherer Umgang mit hochintensiver Laserstrahlung

Laut Forschungsergebnissen der LIA vom letzten Jahr schaffen es dielektrisch beschichtete reflektierende Schirme, etwa 95 Prozent bis fast die gesamte einfallende Laserenergie von Personen, die in der Nähe arbeiten, abzulenken. Diese Schirme wirken besonders gut gegen jene kurzen IR-Laserimpulse, wie wir sie häufig bei Wellenlängen von beispielsweise 1064 nm beobachten, die während der kurzen Nanosekundenimpulse eine sehr hohe Intensität von über 10 Millionen Watt pro Quadratzentimeter erreichen können. Das Problem ist jedoch, dass diese Schirme spezifische Winkel eingebaut haben und daher genau richtig installiert werden müssen, damit keine gefährlichen Reflexe entstehen. Interessant war auch das Ergebnis einiger Tests aus dem Jahr 2022: Selbst wenn diese hochwertigen Schirme mit einer Dichte von OD 7 oder höher um mehr als 15 Grad von der tatsächlichen Strahlachse abwichen, blieben die diffusen Reflexe im gesamten Wellenlängenbereich von 700 bis 1100 nm stets unterhalb von 0,01 Prozent.

Absorptive Technologien: Wärmeabfuhr und Langzeitstabilität

Absorbierende Bildschirme wandeln Laserenergie durch dotierte Polymere und Nanokeramikschichten in Wärme um. Hochentwickelte Gradientenindex-Polycarbonat-Verbundwerkstoffe gewährleisten eine OD 5-Leistung bei 532 nm über 5.000 Stunden. Bei kontinuierlicher IR-Belastung von 100W begrenzen leitfähige Kühlkanäle den Temperaturanstieg der Oberfläche auf unter 3°C (Journal of Laser Applications, 2023).

Vergleich der wichtigsten Leistungsmerkmale:

| Parameter | Reflektierende Bildschirme | Absorbierende Bildschirme |

|---|---|---|

| Thermisches Management | Passiv (Umgebungsluft) | Aktiv (Kühlsysteme) |

| OD-Stabilität | ±0,1 OD über 10 Jahre | -0,3 OD/Jahr (UV-Belastungsabbau) |

| Optimale Wellenlänge | 780-1550nm (NIR) | 190-550nm (UV-Sichtbar) |

Abwägungen zwischen Reflexion und Absorption in gemeinsam genutzten Arbeitsräumen

Fertigungsanlagen, die YAG-Schneidlaser mit einer Wellenlänge von 1064 nm zusammen mit UV-Markiersystemen, die bei 355 nm arbeiten, betreiben, stellen oft fest, dass hybride Konfigurationen am besten für ihre Prozesse geeignet sind. Laut den Richtlinien ANSI Z136.7 muss ein Mindestabstand von 1,2 Metern zwischen den reflektierenden Infrarot-Schirmen, die für Laserschneidanwendungen verwendet werden, und den absorbierenden Barriereelementen für UV-Markieranwendungen eingehalten werden. Praktische Tests in realen Umgebungen haben gezeigt, dass Betriebe, die reflektierende Paneele mit einer OD 6, in einem Winkel von 45 Grad, mit Materialien mit OD 4 und zusätzlicher Absorption kombinieren, etwa 83 Prozent weniger Probleme mit Querbeleuchtung zwischen Arbeitsplätzen haben als Einrichtungen, die ausschließlich eine einzige Schutztechnologie im gesamten Arbeitsbereich verwenden.

Das Risiko von thermischen Schäden bei Hochleistungs-Reflexionsschirmen

Kupferbasierte reflektierende Beschichtungen können bei 10,6 Mikron für CO2-Laser eine Dichte von OD 10+ erreichen, neigen jedoch dazu, bei Temperaturen von etwa 650 Grad Celsius vollständig zu zerfallen. Das geschieht ziemlich schnell – manchmal innerhalb von etwas mehr als einer Minute, wenn sie 400 Watt fokussierten Laserstrahlen ausgesetzt sind. Ein Rückblick auf Vorfälle aus dem Jahr 2022 zeigt, dass die meisten Probleme während intensiver Faserlaseroperationen auftraten, bei denen die Wärmestauung über 2 Kilowattminuten pro Quadratmeter stieg. Die gute Nachricht ist, dass es Möglichkeiten gibt, dieses Risiko zu reduzieren. Branchenexperten empfehlen, diese Schutzschirme mit Infrarot-Wärmesensoren zu kombinieren. Diese Sensoren schalten den Laserstrahl automatisch ab, sobald 400 Grad erreicht werden, wodurch den Bedienern ein dringend benötigter Sicherheitsspielraum gegeben wird, bevor es zu Problemen kommt.

Laserschutzstandards und Konformität für wellenlängenspezifischen Schutz

Überblick über die ANSI Z136- und EN 207-Standards für Laserschutzschirme

Laser-Sicherheitsstandards stammen hauptsächlich von zwei großen Organisationen: ANSI Z136 in Amerika und EN 207 in ganz Europa. Diese Standards bilden das Rückgrat dafür, wie Industrien mit Lasern sicher umgehen. Der ANSI Z136-Standard deckt nahezu jede Branche ab, in der Laser verwendet werden, und legt genau fest, welche Schutzmaßnahmen erforderlich sind. Beispielsweise gibt er unterschiedliche Arten von Laserschutzschirmen vor, abhängig davon, ob es sich um Klasse-3B- oder Klasse-4-Laser handelt und in welcher Arbeitsumgebung sie eingesetzt werden. In der Zwischenzeit verfolgt EN 207 einen anderen Ansatz, indem spezifische Tests zur optischen Dichte vorgeschrieben werden – sowohl für Augenschutzausrüstung als auch für diese Schutzschirme. Dadurch wird sichergestellt, dass das durchgelassene Licht entsprechend seiner Wellenlänge richtig gefiltert wird. Beide Leitliniensysteme adressieren einerseits offensichtliche Gefahren durch direkte Laserstrahlen, die ernsthafte Netzhautschäden verursachen können, und berücksichtigen andererseits auch weitere potenzielle Probleme wie elektrische Gefahren, die während des normalen Betriebs auftreten können.

Wie Normen wellenlängenspezifische OD-Anforderungen und Prüfungen definieren

Der Zusammenhang zwischen optischen Dichte (OD)-Kennwerten und spezifischen Wellenlängen wird über verschiedene Normen festgelegt. Nehmen wir als Beispiel EN 207: Diese verlangt bei Infrarotschutz eine optische Dichte von 7 oder höher bei 1064 nm. Anwendungen im ultravioletten Bereich bei etwa 355 nm hingegen benötigen spezielle Materialien, die Licht effektiv bei diesen spezifischen Wellenlängen absorbieren. Bei der Prüfung auf Konformität setzen Hersteller Schutzschirme kalibrierten Lasern aus, die den gesamten Spektralbereich von 190 bis 1500 nm abdecken. Danach messen sie, wie viel Energie tatsächlich durch diese Schirme hindurchdringt, um festzustellen, ob sie ausreichend Licht blockieren – wie angegeben. Um diese Anforderung zu erfüllen, muss eine Blockierungsrate von beeindruckenden 99,999 % auf der genannten OD-Stufe erreicht werden, was besonders bei der Arbeit mit gefährlichen Lasern der Klasse 4, wie sie in industriellen Umgebungen üblich sind, entscheidend ist, um die Augensicherheit zu gewährleisten.

Abstimmung der Auswahl von Laserschutzschirmen mit internationalen Sicherheitszertifizierungen

Zur Gewährleistung der Konformität überprüfen Sie zwei wesentliche Kriterien:

- Wellenlängenspezifische Zertifizierung : Achten Sie auf Kennzeichnungen wie „D L4 1064 nm OD 7+“ (EN 207) oder „ANSI Z136 OD 6 @ 532 nm“

- Unabhängige Validierung durch Dritte : Unabhängige Labore wie TÜV Rheinland oder UL führen Prüfungen gemäß IEC 60825-1 durch, um die Leistungsfähigkeit zu bestätigen

Hersteller, die zertifizierte Produkte verwenden, reduzieren ihr Haftungsrisiko um 74 % im Vergleich zu Anbietern, die auf nicht zertifizierte Alternativen zurückgreifen (Laser Safety Journal, 2022). Stimmen Sie die Schirmspezifikationen stets mit dem Emissionsspektrum des Lasers und den lokalen Expositionsgrenzwerten ab.

Häufig gestellte Fragen zu Laserwellenlängen und Schutzanforderungen

Was ist die optische Dichte (OD) und warum ist sie wichtig?

Die optische Dichte (OD) misst, wie effektiv ein Material Laserlicht blockieren kann. Sie verwendet eine logarithmische Skala, bei der jede Erhöhung um eine Einheit einen zehnfach stärkeren Schutz bedeutet, was für Lasersicherheitsstandards entscheidend ist.

Warum sind wellenspezifische Schirme für den Laserschutz notwendig?

Wellenspezifische Schirme gewährleisten einen maximalen Schutz, indem sie Laserwellenlängen effektiv blockieren. Ungpassende Schirme können aufgrund unzureichender Blockierung zu höheren Verletzungsrisiken führen.

Welche sind häufig verwendete Materialien bei Laserschutzschirmen?

Polycarbonat, Acryl und beschichtetes Glas sind häufig verwendete Materialien. Jedes davon weist spezifische OD-Leistungsmerkmale auf, die für verschiedene Lasertypen geeignet sind, von UV- bis hin zu IR-Spektren.

Wie unterscheiden sich reflektierende und absorbierende Technologien bei Laserschirmen?

Reflektierende Schirme leiten Laserenergie zurück und sind ideal für NIR-Wellenlängen, während absorbierende Schirme diese in Wärme umwandeln und für UV- und sichtbare Wellenlängenbereiche geeignet sind. Jede Technologie bietet einzigartige Vor- und Nachteile.

Welche Rolle spielen Normen wie ANSI Z136 und EN 207?

Diese Normen enthalten Leitlinien für die Lasersicherheit und gewährleisten durch die Definition von OD-Anforderungen basierend auf Lasertypen und Anwendungsumgebungen, dass Schutzmaßnahmen zum Verhinderung von Verletzungen vorhanden sind.

Inhaltsverzeichnis

- Grundlagen der Laserwellenlängen und Schutzanforderungen

- Optische Dichte und wellenlängenspezifische Dämpfungsleistung

-

Materialien in Laserschutzschirmen und ihre spektrale Leistungsfähigkeit

- Polycarbonat, Acryl und beschichtetes Glas: Vergleich gängiger Materialien

- Durchlässigkeit, Langlebigkeit und Multilambda-Kompatibilität

- Fortschritte bei nanobeschichteten Substraten für breitbandigen Laserschutz

- Auswahl des richtigen Materials basierend auf den Anforderungen der Betriebswellenlänge

- Reflektierende gegenüber absorbierenden Technologien bei Laserschutzschirmen

- Laserschutzstandards und Konformität für wellenlängenspezifischen Schutz

-

Häufig gestellte Fragen zu Laserwellenlängen und Schutzanforderungen

- Was ist die optische Dichte (OD) und warum ist sie wichtig?

- Warum sind wellenspezifische Schirme für den Laserschutz notwendig?

- Welche sind häufig verwendete Materialien bei Laserschutzschirmen?

- Wie unterscheiden sich reflektierende und absorbierende Technologien bei Laserschirmen?

- Welche Rolle spielen Normen wie ANSI Z136 und EN 207?