Fundamentos del cumplimiento de la seguridad láser en el diseño de inspecciones

Alinear los protocolos de inspección con las normas ANSI Z136.1 e IEC 60825-1 para garantizar la seguridad láser

Hacer bien la seguridad láser comienza con seguir las principales normas globales existentes para este fin. La guía Z136.1 de ANSI abarca aspectos importantes de los controles técnicos, como los recintos para haces, los interruptores de seguridad que detienen las operaciones cuando es necesario y el tipo de protección ocular que deben usar los trabajadores, según sus necesidades de densidad óptica. Por su parte, la norma IEC 60825-1 aborda estos temas de forma distinta: establece cómo se clasifican los láseres, qué ensayos deben realizarse y dónde se fijan los límites de rendimiento. Al verificar si todo cumple con dichas normas, los inspectores deben examinar minuciosamente todas las características de seguridad conforme a ambos conjuntos de reglas, prestando especial atención a que la protección ocular funcione correctamente en distintas longitudes de onda de la luz. Un estudio reciente publicado en el Journal of Laser Applications en 2023 halló que los lugares que verifican el cumplimiento de ambas normas presentan aproximadamente un 73 % menos de problemas de conformidad. Este método combinado contribuye a mantener seguros los lugares de trabajo, independientemente del tipo de configuración manufacturera que tengan.

Integración de los requisitos de la FDA/CDRH y de la CE de la UE para permitir el acceso al mercado global de seguridad láser

Llevar productos a los mercados globales implica cumplir con distintas regulaciones según la región. Para las empresas que comercializan en Estados Unidos, deben colaborar con el Centro de Dispositivos y Salud Radiológica (CDRH) de la FDA. El CDRH exige un registro adecuado del producto, resultados de ensayos que demuestren su correcto funcionamiento y etiquetas que informen con precisión a los clientes sobre lo que están adquiriendo, conforme a lo establecido en el Título 21 del Código de Regulaciones Federales (CFR), Parte 1040.1. La situación se complica aún más en Europa, donde los fabricantes deben obtener la marcación CE bajo la Directiva de Máquinas (2006/42/CE). Esto implica elaborar evaluaciones detalladas de conformidad, crear expedientes técnicos exhaustivos e implementar planes de reducción de riesgos alineados con la norma ISO 13849-1. Las empresas inteligentes establecen puntos de inspección que verifican simultáneamente múltiples aspectos, como la exactitud de las etiquetas, la documentación de diseño y la forma en que se comunican los peligros a los trabajadores. Estas verificaciones integradas ahorran tiempo y evitan trabajos redundantes. Según el último Informe Global de Cumplimiento Normativo de 2024, las empresas que adoptan estos enfoques optimizados lanzan sus productos, por término medio, un 40 % más rápido que aquellas que luchan con procesos fragmentados de cumplimiento normativo.

Inspección de Seguridad Láser en Proceso: Puntos Críticos de Control y Automatización

Uniformidad del Sustrato de la Lente, Integridad del Armazón y Verificación de la Marcación de Densidad Óptica (OD) para Gafas Protectoras

Cuando se trata de gafas protectoras, los fabricantes realizan controles exhaustivos sobre tres características principales durante la producción: la uniformidad del material de las lentes, la resistencia estructural de las monturas y la legibilidad duradera de las marcas permanentes de densidad óptica (OD). Utilizan espectrofotómetros para garantizar que las lentes transmitan la luz de forma consistente, conforme a la norma ANSI Z136.1. Las monturas se someten a ensayos de esfuerzo para evaluar su resistencia a los impactos y a la flexión. En cuanto a las marcas OD, los productos pasan por múltiples ciclos de exposición a la radiación UV para confirmar que no se desvanecen ni pierden legibilidad tras permanecer durante largos períodos en diversos entornos. Según datos de un grupo de referencia sectorial de 2020, las instalaciones que aplican regularmente estos controles de calidad reportan aproximadamente un 22 % menos de errores cometidos por los trabajadores relacionados con el uso inadecuado de gafas protectoras.

Mapeo automático de densidad óptica y validación espectral en tiempo real para un rendimiento constante en seguridad láser

La tecnología de automatización más reciente ha hecho posible mapear la densidad óptica (OD) en todas las longitudes de onda de los filtros protectores. Los robots verifican el espectro cada 15 nanómetros, asegurando que la atenuación real de la luz coincida con los requisitos establecidos en la norma IEC 60825-1 para cada longitud de onda específica. Cuando la monitorización en tiempo real detecta cualquier desviación fuera del rango ±0,1 OD, se activan inmediatamente alarmas. Este umbral se estableció específicamente para láseres de Clase 4, ya que incluso pequeñas fallas en la atenuación de la luz pueden causar graves lesiones oculares. Todo el sistema reduce las inspecciones manuales aproximadamente un 40 % y cubre cada unidad producida. Según informes de instalaciones con un elevado número de láseres, tras la implementación de este sistema en 2019, las tasas de lesiones disminuyeron cerca de un 35 %, lo que evidencia claramente el aumento significativo en la seguridad operacional logrado mediante una monitorización adecuada.

Inspección final de seguridad láser: Verificación del etiquetado, la durabilidad y la trazabilidad

Controles de cumplimiento de los pictogramas de peligro, precisión de la etiqueta OD y placas identificativas conformes con la norma ISO 7010

Antes de que se lance cualquier producto, se realizan controles finales para asegurarse de que todo esté debidamente etiquetado, sea lo suficientemente resistente para su uso en condiciones reales y pueda rastrearse, si fuera necesario. Los símbolos de seguridad requieren una atención especial durante la inspección, ya que deben cumplir normas estrictas como las de las normas ANSI Z136.1 e ISO 7010. Estos símbolos comunican claramente los riesgos derivados de la radiación, de modo que los trabajadores sepan con qué están tratando. En cuanto a las etiquetas de densidad óptica (OD), las comparamos directamente con los resultados reales de las pruebas. Si existe incluso una pequeña diferencia —superior a ±0,2 unidades OD—, dichos artículos se rechazan automáticamente. Este umbral proviene de estudios recientes que determinaron, según lo publicado el año pasado en el Journal of Laser Applications, el nivel real de protección eficaz en la práctica. Las placas identificativas que cumplen los requisitos de la norma ISO 7010 se someten a ensayos rigurosos de adherencia y resistencia al desgaste, simulando su comportamiento tras años de exposición en entornos industriales. Los códigos permanentes Data Matrix se verifican nuevamente tras su exposición a productos químicos, para garantizar que sigan siendo legibles cuando acudan los auditores. Nuestros sistemas automáticos de visión detectan problemas como desprendimiento o decoloración de etiquetas aproximadamente un 43 % mejor que lo que podría lograrse mediante inspección visual humana, lo que refuerza notablemente nuestro control de calidad y ayuda a evitar que productos falsificados entren en circulación.

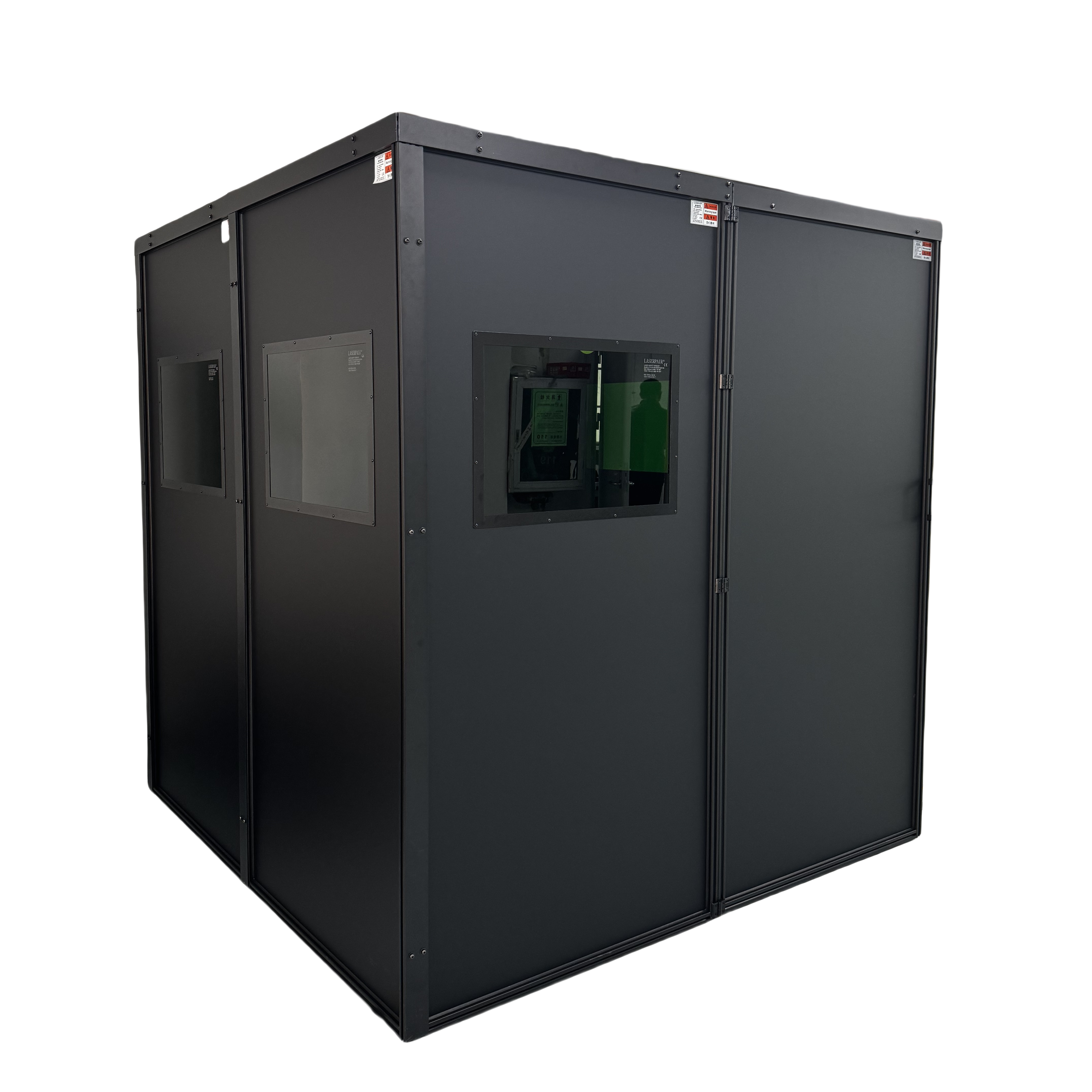

Validación funcional de seguridad láser: dispositivos de interbloqueo, redundancia y fiabilidad operativa

Para comprobar si el sistema de seguridad láser funciona correctamente, debemos someter a prueba exhaustivamente todas las funciones de protección integradas destinadas a evitar exposiciones peligrosas. El mecanismo de seguridad principal en este caso es el sistema de interbloqueo, que apaga automáticamente el láser cada vez que alguien abre el recinto o pulsa el botón de parada de emergencia. Estos sistemas deben desconectarse en menos de medio segundo, según exigen las normas establecidas en la IEC 60825-1. Como medida adicional de seguridad, la mayoría de los equipos incluyen circuitos redundantes conforme a las directrices de la ISO 13849-1, de modo que todo siga funcionando incluso si falla un componente. Asimismo, existen circuitos de supervisión que operan constantemente para garantizar que dichos interbloqueos permanezcan intactos. También sometemos a prueba rigurosa estos sistemas, evaluando su comportamiento frente a temperaturas extremas, vibraciones provocadas por maquinaria y otras tensiones físicas a lo largo del tiempo. Los controles de acceso pueden programarse de forma que únicamente ciertas personas tengan autorización para activar los láseres, y las herramientas de diagnóstico supervisan continuamente el estado general del sistema. Lo que hace eficaz este enfoque es que las verificaciones de seguridad no se realizan únicamente durante el funcionamiento normal, sino también cuando ocurren fallos —por ejemplo, cortes de energía, desviaciones de los sensores o cables rotos—. Esto crea una red integral de seguridad que evita los problemas antes de que ocurran, en lugar de limitarse a esperar a que suceda algo grave.

Preguntas frecuentes

¿Cuáles son las principales normas internacionales sobre seguridad láser?

Las principales normas internacionales son ANSI Z136.1 y IEC 60825-1, que abarcan controles de ingeniería, protección ocular y clasificación de láseres.

¿Por qué es importante integrar los requisitos de la FDA/CDRH y de la CE europea?

Integrar estos requisitos es fundamental para acceder a mercados globales, garantizar el cumplimiento de las regulaciones regionales y acelerar el proceso de lanzamiento del producto.

¿Cómo garantizan los fabricantes la durabilidad de las gafas protectoras?

Los fabricantes realizan ensayos de resistencia mecánica en las monturas, utilizan espectrofotómetros para verificar la uniformidad de las lentes y llevan a cabo controles de exposición a UV para asegurar la visibilidad de las marcas con el paso del tiempo.

¿Qué papel desempeña la automatización en las inspecciones de seguridad láser?

La automatización facilita la validación espectral en tiempo real, reduce las inspecciones manuales y mejora la seguridad láser al garantizar el cumplimiento de las normas mediante la cartografía de la densidad óptica.

¿Cómo se garantiza la fiabilidad operativa de los sistemas láser?

La fiabilidad operacional se garantiza mediante pruebas de enclavamientos, redundancia y monitorización constante para prevenir exposiciones peligrosas y mantener la salud del sistema.

Tabla de Contenido

- Fundamentos del cumplimiento de la seguridad láser en el diseño de inspecciones

- Inspección de Seguridad Láser en Proceso: Puntos Críticos de Control y Automatización

- Inspección final de seguridad láser: Verificación del etiquetado, la durabilidad y la trazabilidad

- Validación funcional de seguridad láser: dispositivos de interbloqueo, redundancia y fiabilidad operativa

-

Preguntas frecuentes

- ¿Cuáles son las principales normas internacionales sobre seguridad láser?

- ¿Por qué es importante integrar los requisitos de la FDA/CDRH y de la CE europea?

- ¿Cómo garantizan los fabricantes la durabilidad de las gafas protectoras?

- ¿Qué papel desempeña la automatización en las inspecciones de seguridad láser?

- ¿Cómo se garantiza la fiabilidad operativa de los sistemas láser?