Основы соответствия требованиям по лазерной безопасности при проектировании контрольных мероприятий

Согласование протоколов контроля с нормативными документами ANSI Z136.1 и IEC 60825-1 для обеспечения лазерной безопасности

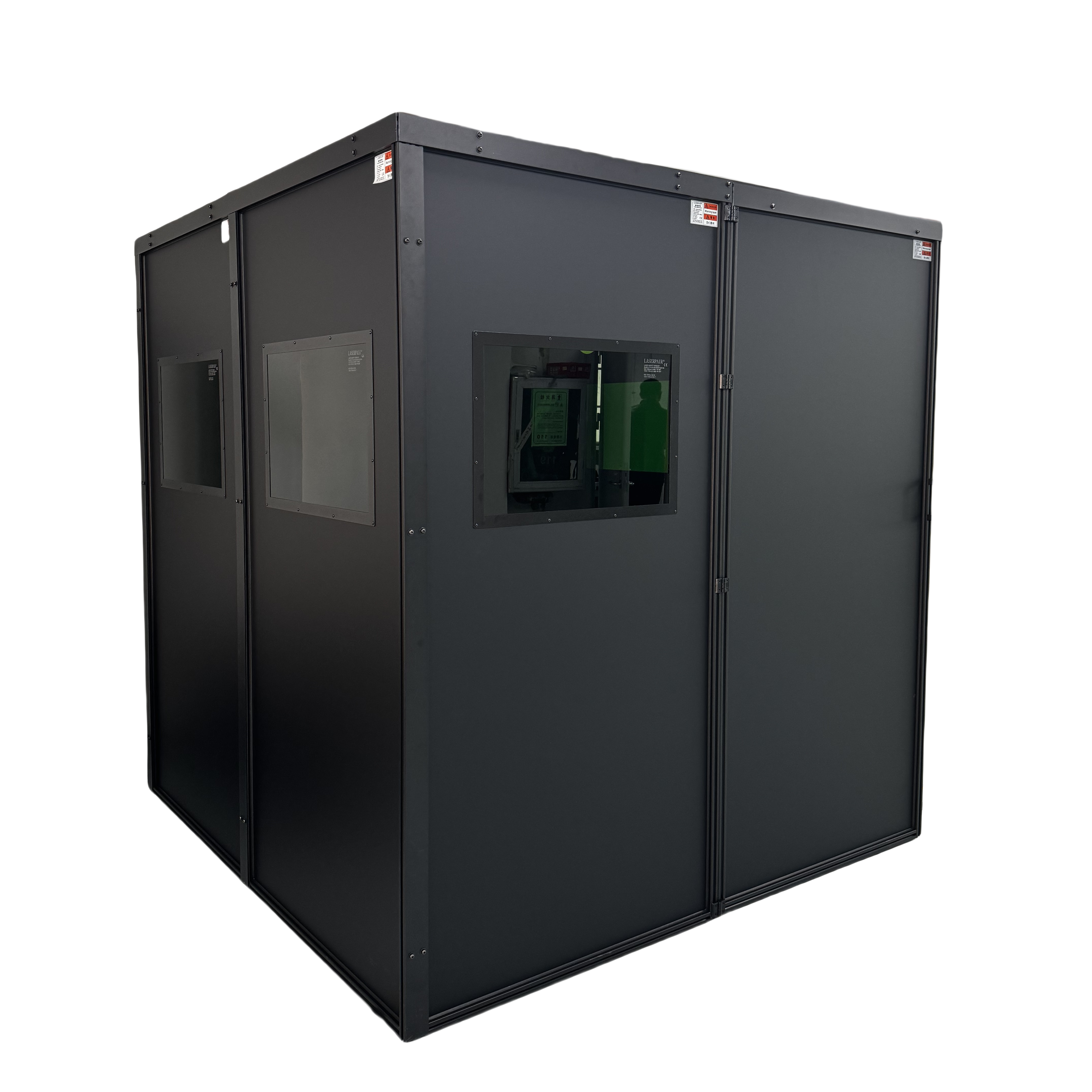

Правильное обеспечение лазерной безопасности начинается с соблюдения основных международных стандартов, разработанных для этой цели. Руководящий документ ANSI Z136.1 охватывает важные аспекты инженерных мер защиты, таких как защитные кожухи лазерного пучка, аварийные выключатели, прекращающие работу оборудования при необходимости, а также типы средств защиты глаз персонала в зависимости от требуемой оптической плотности. В то же время стандарт IEC 60825-1 регулирует вопросы иным образом: в нём определены классификация лазеров, необходимые испытания и предельные значения показателей их эксплуатационных характеристик. При проверке соответствия требованиям этих стандартов инспекторам необходимо тщательно оценить все меры безопасности в свете обоих наборов правил, уделяя особое внимание тому, чтобы средства защиты глаз обеспечивали надёжную защиту при различных длинах волн излучения. Согласно недавнему исследованию, опубликованному в Journal of Laser Applications в 2023 году, предприятия, проводящие проверку на соответствие обоим стандартам, сталкиваются примерно на 73 % реже с проблемами соблюдения требований. Такой комплексный подход способствует обеспечению безопасности на рабочих местах вне зависимости от типа используемого производственного оборудования.

Интеграция требований FDA/CDRH и европейской маркировки CE для обеспечения выхода на мировой рынок лазерной безопасности

Вывод продукции на мировые рынки означает соблюдение различных регуляторных требований в разных регионах. Для компаний, продающих свою продукцию в Соединённых Штатах Америки, необходимо взаимодействовать с Центром по устройствам и радиологическому здоровью (CDRH) Управления по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA). CDRH требует надлежащей регистрации продукции, результатов испытаний, подтверждающих её работоспособность, а также маркировки, которая точно информирует потребителей о характеристиках изделия в соответствии с требованиями Раздела 1040.1 Части 21 Кодекса федеральных нормативных актов (CFR). Положение ещё более усложняется в Европе, где производители обязаны получить знак CE в рамках Директивы по машинам (2006/42/EC). Это предполагает проведение детальной оценки соответствия, составление исчерпывающего технического досье и реализацию планов снижения рисков, согласованных со стандартом ISO 13849-1. Продуманные компании внедряют контрольные точки, позволяющие одновременно проверять сразу несколько аспектов — например, точность маркировки, конструкторскую документацию и способы информирования работников об опасностях. Такие комплексные проверки экономят время и позволяют избежать дублирования работы. Согласно последнему «Глобальному отчёту по вопросам соответствия требованиям» за 2024 год, компании, применяющие подобные оптимизированные подходы, как правило, выводят свою продукцию на рынок на 40 % быстрее по сравнению с теми, кто сталкивается с фрагментированными процессами обеспечения соответствия.

Текущая лазерная проверка безопасности: критические контрольные точки и автоматизация

Однородность линзовой подложки, целостность оправы и проверка маркировки оптической плотности (OD) для защитных очков

Когда речь заходит о защитных очках, производители тщательно проверяют три основные характеристики в ходе производства: однородность материала линз, структурную прочность оправ и сохранность постоянных маркировок оптической плотности (OD) с течением времени. Для обеспечения соответствия линз стандарту ANSI Z136.1 используются спектрофотометры, позволяющие проверить, что пропускание света линзами остаётся стабильным. Оправы подвергаются испытаниям на механическую нагрузку, чтобы оценить их устойчивость к ударам и изгибу. Что касается маркировок OD, изделия многократно подвергаются воздействию УФ-излучения для подтверждения того, что маркировки не выцветают и остаются читаемыми после длительного пребывания в различных условиях эксплуатации. Согласно данным отраслевой группы по бенчмаркингу за 2020 год, предприятия, внедрившие эти меры контроля качества, сообщают о снижении числа ошибок персонала, связанных с неправильным использованием защитных очков, примерно на 22 %.

Автоматизированное картирование оптической плотности и спектральная валидация в реальном времени для обеспечения стабильной эффективности лазерной защиты

Современные технологии автоматизации позволили измерять оптическую плотность (OD) по всем длинам волн в защитных фильтрах. Роботы проверяют спектр с шагом 15 нанометров, обеспечивая соответствие фактической степени блокировки света требованиям стандарта IEC 60825-1 для каждой конкретной длины волны. При обнаружении отклонений за пределы диапазона ±0,1 OD в режиме реального времени система немедленно подаёт тревожный сигнал. Этот порог был специально установлен для лазеров класса 4, поскольку даже незначительные нарушения в блокировке света могут привести к серьёзным повреждениям глаз. Внедрение всей системы сокращает объём ручных проверок примерно на 40 % и охватывает каждый произведённый экземпляр. По сообщениям предприятий с интенсивным использованием лазеров, после установки этой системы в 2019 году уровень травматизма снизился приблизительно на 35 % — это наглядно демонстрирует, насколько повышается безопасность эксплуатации при наличии надлежащего контроля.

Заключительная проверка лазерной безопасности: верификация маркировки, прочности и прослеживаемости

Проверки соответствия предупреждающим пиктограммам, точности маркировки OD и табличкам наименований, соответствующим стандарту ISO 7010

Прежде чем что-либо будет выпущено в производство, проводятся финальные проверки, чтобы убедиться, что вся продукция правильно маркирована, достаточно прочна для реальных условий эксплуатации и подлежит прослеживаемости при необходимости. Символы безопасности требуют особого внимания при осмотре, поскольку они должны строго соответствовать таким стандартам, как ANSI Z136.1 и ISO 7010. Эти символы наглядно информируют персонал о рисках, связанных с излучением, позволяя работникам чётко понимать характер предстоящей работы. Что касается этикеток, указывающих оптическую плотность (OD), то их значения напрямую сопоставляются с результатами фактических испытаний. Даже незначительное отклонение — свыше ±0,2 единицы OD — приводит к автоматическому отбракованию таких изделий. Такой порог отсечения установлен на основе недавних исследований, опубликованных в прошлогоднем выпуске журнала «Journal of Laser Applications», которые показали, какой уровень защиты действительно обеспечивает эффективную защиту на практике. Таблички, соответствующие требованиям стандарта ISO 7010, подвергаются жёстким испытаниям на адгезию и стойкость к износу, моделирующим их поведение после многолетней эксплуатации на промышленных предприятиях. Постоянные коды Data Matrix повторно проверяются после воздействия химических веществ, чтобы гарантировать их читаемость во время аудиторских проверок. Наши автоматизированные системы машинного зрения выявляют дефекты, такие как отслаивание или выцветание этикеток, примерно на 43 % эффективнее, чем это возможно при визуальном контроле человеком, что значительно усиливает систему контроля качества и помогает предотвратить попадание контрафактной продукции в оборот.

Функциональная проверка безопасности лазеров: блокировки, избыточность и надежность работы

Чтобы проверить, работает ли система лазерной безопасности должным образом, необходимо тщательно протестировать все встроенные функции защиты, предназначенные для предотвращения опасного воздействия. Основным механизмом безопасности в данном случае является система блокировки, которая автоматически отключает лазер при открытии корпуса или нажатии кнопки аварийной остановки. Согласно стандарту IEC 60825-1, такие системы должны обеспечивать отключение в течение половины секунды. Для повышения надёжности большинство установок оснащаются резервными цепями в соответствии с требованиями стандарта ISO 13849-1, что гарантирует работоспособность всей системы даже при отказе одного из компонентов. Кроме того, постоянно функционируют контрольные цепи, следящие за целостностью этих систем блокировки. Мы также подвергаем эти системы интенсивному тестированию, проверяя их устойчивость к экстремальным температурам, вибрациям от оборудования и другим физическим нагрузкам в течение длительного времени. Системы контроля доступа могут быть запрограммированы так, чтобы включать лазеры могли только определённые лица, а диагностические инструменты обеспечивают постоянный мониторинг общего состояния системы. Эффективность данного подхода обусловлена тем, что проверки безопасности проводятся не только в штатном режиме работы, но и в аварийных ситуациях — например, при отключении питания, дрейфе показаний датчиков или обрыве проводов. Это создаёт комплексную систему безопасности, предотвращающую возникновение проблем до их появления, а не реагирующую на уже произошедшие инциденты.

Часто задаваемые вопросы

Какие ключевые глобальные стандарты применяются для обеспечения безопасности лазеров?

Ключевыми глобальными стандартами являются ANSI Z136.1 и IEC 60825-1, охватывающие инженерные меры защиты, средства защиты глаз и классификацию лазеров.

Почему важно интегрировать требования FDA/CDRH и ЕС (маркировка CE)?

Интеграция этих требований имеет решающее значение для выхода на мировые рынки, обеспечения соответствия региональным нормативным актам и ускорения процесса запуска продукта.

Каким образом производители обеспечивают долговечность защитных очков?

Производители проводят испытания рамок на механическую нагрузку, используют спектрофотометры для проверки однородности линз и выполняют проверки на воздействие УФ-излучения, чтобы гарантировать сохранение читаемости маркировки в течение всего срока службы.

Какую роль играет автоматизация при проверке соблюдения требований по лазерной безопасности?

Автоматизация обеспечивает спектральную проверку в реальном времени, сокращает объём ручных проверок и повышает безопасность при работе с лазерами за счёт обеспечения соответствия стандартам посредством картирования оптической плотности.

Как обеспечивается эксплуатационная надёжность лазерных систем?

Эксплуатационная надежность обеспечивается путем испытаний блокировок, резервирования и постоянного контроля для предотвращения опасных воздействий и поддержания работоспособности системы.

Содержание

- Основы соответствия требованиям по лазерной безопасности при проектировании контрольных мероприятий

- Текущая лазерная проверка безопасности: критические контрольные точки и автоматизация

- Заключительная проверка лазерной безопасности: верификация маркировки, прочности и прослеживаемости

- Функциональная проверка безопасности лазеров: блокировки, избыточность и надежность работы

-

Часто задаваемые вопросы

- Какие ключевые глобальные стандарты применяются для обеспечения безопасности лазеров?

- Почему важно интегрировать требования FDA/CDRH и ЕС (маркировка CE)?

- Каким образом производители обеспечивают долговечность защитных очков?

- Какую роль играет автоматизация при проверке соблюдения требований по лазерной безопасности?

- Как обеспечивается эксплуатационная надёжность лазерных систем?