Grundlagen der Lasersicherheitskonformität bei der Prüfplanung

Abstimmung der Prüfprotokolle mit ANSI Z136.1 und IEC 60825-1 zur Gewährleistung der Lasersicherheit

Die richtige Lasersicherheit beginnt mit der Einhaltung der maßgeblichen weltweiten Standards zu diesem Zweck. Die ANSI-Richtlinie Z136.1 behandelt wichtige Aspekte technischer Sicherheitsmaßnahmen wie Strahlgehäuse, jene Sicherheitsschalter, die den Betrieb bei Bedarf unterbrechen, sowie die Art des Augenschutzes, den Beschäftigte je nach ihren Anforderungen an die optische Dichte tragen sollten. Der IEC 60825-1-Standard hingegen geht anders vor: Er legt fest, wie Laser klassifiziert werden, welche Prüfungen durchzuführen sind und wo die Leistungsgrenzen liegen. Bei der Überprüfung der Konformität mit diesen Standards müssen Inspektoren sämtliche Sicherheitsmerkmale sorgfältig anhand beider Regelwerke bewerten – insbesondere muss sichergestellt sein, dass der Augenschutz bei verschiedenen Lichtwellenlängen ordnungsgemäß wirkt. Eine kürzlich im Journal of Laser Applications im Jahr 2023 veröffentlichte Studie ergab, dass Betriebe, die beide Standards prüfen, etwa 73 % weniger Konformitätsprobleme aufweisen. Diese kombinierte Vorgehensweise trägt dazu bei, Arbeitsplätze unabhängig von der jeweiligen Fertigungsanlage sicher zu halten.

Integration der FDA/CDRH- und EU-CE-Anforderungen zur Ermöglichung des weltweiten Marktzugangs für Lasersicherheit

Die Einführung von Produkten auf globale Märkte bedeutet, sich mit unterschiedlichen gesetzlichen Regelungen in verschiedenen Regionen auseinanderzusetzen. Für Unternehmen, die in den Vereinigten Staaten verkaufen, ist die Zusammenarbeit mit dem Center for Devices and Radiological Health (CDRH) der US-amerikanischen Food and Drug Administration (FDA) erforderlich. Das CDRH verlangt eine ordnungsgemäße Produktregistrierung, Testergebnisse, die die Leistungsfähigkeit der Produkte belegen, sowie Kennzeichnungen, die den Kunden gemäß den Vorschriften in Titel 21 des US-amerikanischen Bundesgesetzbuchs (Code of Federal Regulations), Teil 1040.1, genau darüber informieren, was sie erwerben. In Europa wird die Sache noch komplexer: Hersteller müssen gemäß der Maschinenrichtlinie (2006/42/EG) die CE-Kennzeichnung erlangen. Dies umfasst die Erstellung detaillierter Konformitätsbewertungen, die Anfertigung umfassender technischer Unterlagen sowie die Umsetzung von Risikominderungsplänen, die den Anforderungen der Norm ISO 13849-1 entsprechen. Durchdachte Unternehmen legen Prüfpunkte an, an denen mehrere Aspekte gleichzeitig überprüft werden – etwa die Genauigkeit der Kennzeichnung, Konstruktionsunterlagen und die Art und Weise, wie Gefahren den Mitarbeitern kommuniziert werden. Solche integrierten Prüfungen sparen Zeit und vermeiden redundante Arbeit. Laut dem neuesten Global Compliance Report aus dem Jahr 2024 bringen Unternehmen, die solche strafferen Ansätze verfolgen, ihre Produkte im Durchschnitt 40 Prozent schneller auf den Markt als jene, die mit zersplitterten Konformitätsprozessen zu kämpfen haben.

Laser-Sicherheitsinspektion während der Fertigung: Kritische Kontrollpunkte und Automatisierung

Gleichmäßigkeit des Linsensubstrats, Integrität des Rahmens und Überprüfung der OD-Kennzeichnung für Schutzbrillen

Bei Schutzbrillen führen Hersteller während der Produktion gründliche Prüfungen an drei Hauptmerkmalen durch: der Gleichmäßigkeit des Brillenglasmaterials, der strukturellen Stabilität der Fassungen sowie der Langzeitlesbarkeit der dauerhaften OD-Kennzeichnungen. Zur Sicherstellung einer konsistenten Lichttransmission gemäß den ANSI-Z136.1-Standards kommen Spektralphotometer zum Einsatz. Die Fassungen werden mechanischen Belastungstests unterzogen, um ihre Widerstandsfähigkeit gegenüber Aufprallen und Verbiegung zu prüfen. Bei den OD-Kennzeichnungen wird das Produkt mehrfach UV-Bestrahlung ausgesetzt, um zu bestätigen, dass die Kennzeichnungen auch nach längerer Zeit in unterschiedlichen Umgebungen weder verblassen noch schlechter lesbar werden. Einrichtungen, die diese Qualitätskontrollen regelmäßig umsetzen, berichten laut Angaben einer branchenweiten Benchmarking-Gruppe aus dem Jahr 2020 durchschnittlich über 22 % weniger Fehler seitens der Beschäftigten im Zusammenhang mit einer unsachgemäßen Nutzung von Augenschutzausrüstung.

Automatisierte optische Dichtekartierung und Echtzeit-spektrale Validierung für eine konsistente Laserschutzleistung

Die neueste Automatisierungstechnik ermöglicht es nun, die optische Dichte (OD) über alle Wellenlängen hinweg in Schutzfiltern zu messen. Roboter überprüfen das Spektrum alle 15 Nanometer, um sicherzustellen, dass die tatsächliche Lichtabschirmung den Anforderungen der IEC 60825-1-Norm für jede spezifische Wellenlänge entspricht. Sobald die Echtzeitüberwachung Abweichungen außerhalb des Toleranzbereichs von ±0,1 OD erkennt, lösen sich sofort Alarme aus. Dieser Schwellenwert wurde gezielt für Laser der Klasse 4 festgelegt, da bereits geringfügige Ausfälle bei der Lichtabschirmung schwere Augenschäden verursachen können. Das gesamte System reduziert manuelle Inspektionen um rund 40 Prozent und umfasst jedes einzelne produzierte Stück. Einrichtungen mit einem hohen Anteil an Lasern berichteten nach der Installation dieses Systems im Jahr 2019 über einen Rückgang der Verletzungsrate um etwa 35 % – ein deutlicher Beleg dafür, wie stark sich die Arbeitssicherheit durch eine angemessene Überwachung verbessert.

Endgültige Laser-Sicherheitsinspektion: Überprüfung der Kennzeichnung, Beständigkeit und Rückverfolgbarkeit

Konformitätsprüfungen für Gefahrenpiktogramme, Genauigkeit der OD-Beschriftung und Namensschilder gemäß ISO 7010

Bevor etwas freigegeben wird, erfolgen abschließende Prüfungen, um sicherzustellen, dass alle Komponenten ordnungsgemäß gekennzeichnet sind, ausreichend robust für den Einsatz unter realen Bedingungen und bei Bedarf rückverfolgbar sind. Sicherheitssymbole erfordern bei der Inspektion besondere Aufmerksamkeit, da sie strengen Richtlinien wie den Standards ANSI Z136.1 und ISO 7010 entsprechen müssen. Diese Symbole vermitteln Strahlungsrisiken eindeutig, sodass Beschäftigte stets wissen, mit welchen Gefahren sie es zu tun haben. Bei Etiketten für optische Dichte (OD) erfolgt ein direkter Vergleich mit den tatsächlichen Prüfergebnissen. Selbst die geringste Abweichung – mehr als ±0,2 OD-Einheiten – führt automatisch zur Ablehnung dieser Artikel. Dieser Schwellenwert basiert auf jüngsten Studien, die im vergangenen Jahr im „Journal of Laser Applications“ veröffentlicht wurden und zeigen, welches Schutzniveau in der Praxis tatsächlich wirksam ist. Typenschilder, die die Anforderungen der Norm ISO 7010 erfüllen, werden strengen Tests auf Haftfestigkeit und Verschleißbeständigkeit unterzogen, um deren Haltbarkeit über Jahre hinweg in Fabriken realistisch zu simulieren. Permanente Data-Matrix-Codes werden nach der Einwirkung von Chemikalien erneut geprüft, um sicherzustellen, dass sie auch bei Audits noch lesbar bleiben. Unsere automatisierten Bildverarbeitungssysteme erkennen Probleme wie abblätternde oder verblichene Etiketten etwa 43 Prozent zuverlässiger als das menschliche Auge – was unsere Qualitätskontrolle deutlich stärkt und hilft, Fälschungen am Eindringen in den Markt zu hindern.

Funktionale Lasersicherheitsvalidierung: Verriegelungen, Redundanz und Betriebssicherheit

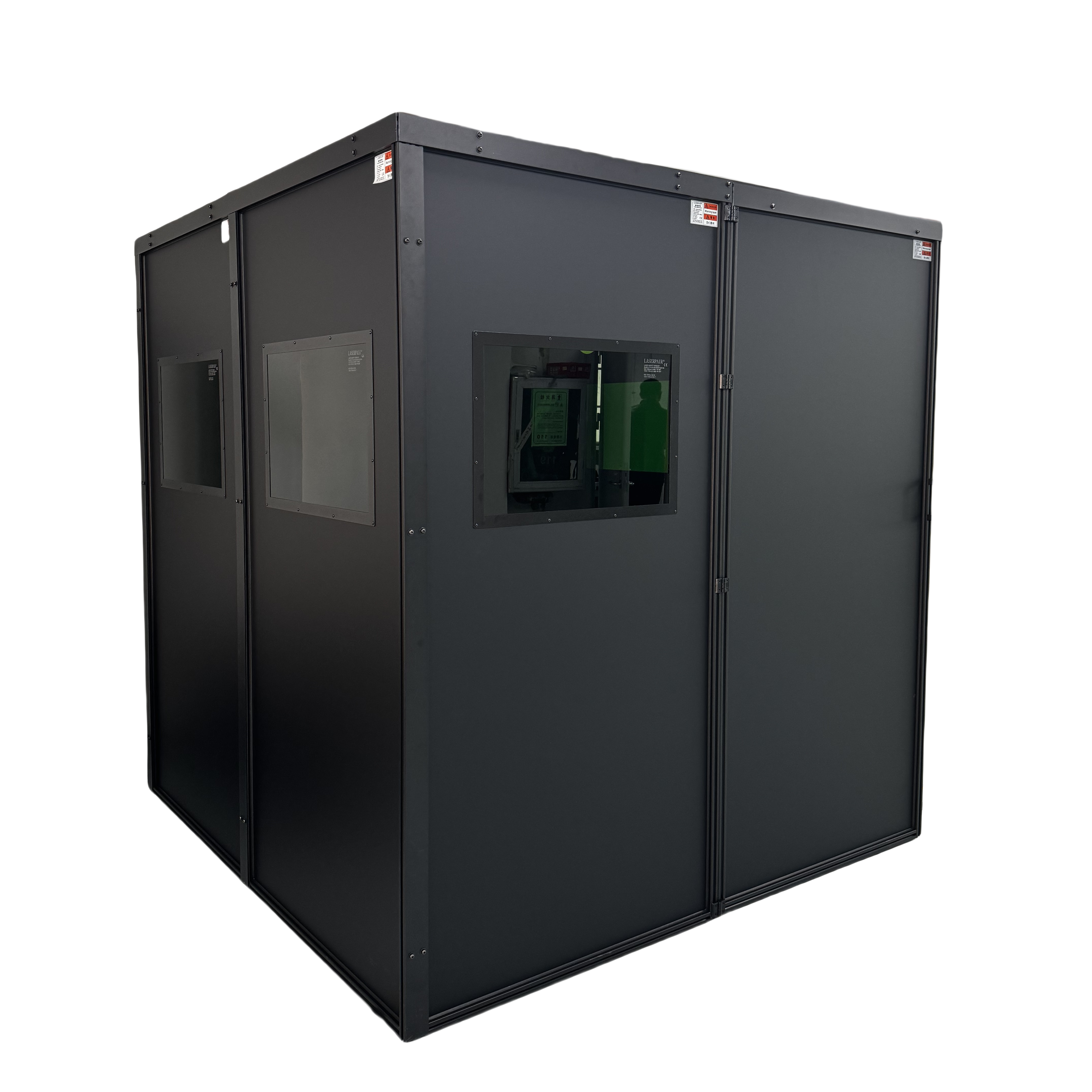

Um zu überprüfen, ob die Lasersicherheit ordnungsgemäß funktioniert, müssen alle integrierten Schutzfunktionen, die gefährliche Expositionen verhindern sollen, gründlich getestet werden. Der zentrale Sicherheitsmechanismus hier ist das Verriegelungssystem, das den Laser automatisch ausschaltet, sobald jemand das Gehäuse öffnet oder die Not-Aus-Taste betätigt. Diese Systeme müssen gemäß den in der Norm IEC 60825-1 festgelegten Anforderungen innerhalb von einer halben Sekunde herunterfahren. Für zusätzliche Sicherheit umfassen die meisten Anlagen redundante Schaltkreise gemäß den Richtlinien der ISO 13849-1, sodass sämtliche Funktionen auch bei Ausfall eines Teils weiterhin gewährleistet sind. Zudem laufen ständig Überwachungsschaltkreise, um sicherzustellen, dass diese Verriegelungen intakt bleiben. Auch diese Systeme werden intensiv geprüft – unter anderem hinsichtlich ihres Verhaltens bei extremen Temperaturen, Maschinenschwingungen und anderen physikalischen Belastungen über einen längeren Zeitraum. Zugangskontrollen können so programmiert werden, dass nur bestimmte Personen die Laser einschalten dürfen, und Diagnosewerkzeuge überwachen kontinuierlich die Gesundheit des gesamten Systems. Was diesen Ansatz besonders wirksam macht, ist, dass Sicherheitsprüfungen nicht nur während des Normalbetriebs, sondern auch bei Störungen erfolgen – etwa bei Stromausfällen, driftenden Sensoren oder durchtrennten Kabeln. Dadurch entsteht ein umfassendes Sicherheitsnetzwerk, das Probleme bereits im Vorfeld verhindert, anstatt erst auf das Eintreten eines Schadensereignisses zu warten.

FAQ

Welche sind die wichtigsten globalen Standards für die Einhaltung von Lasersicherheitsanforderungen?

Die wichtigsten globalen Standards sind ANSI Z136.1 und IEC 60825-1, die technische Schutzmaßnahmen, Augenschutz und die Klassifizierung von Lasern abdecken.

Warum ist es wichtig, die Anforderungen der FDA/CDRH und der EU-CE-Kennzeichnung zu integrieren?

Die Integration dieser Anforderungen ist entscheidend für den Zugang zu globalen Märkten, gewährleistet die Einhaltung regionaler Vorschriften und beschleunigt den Produktmarkteinführungsprozess.

Wie stellen Hersteller die Haltbarkeit von Schutzbrillen sicher?

Hersteller führen Belastungstests an den Brillenfassungen durch, verwenden Spektralphotometer zur Prüfung der Linsengleichmäßigkeit und führen UV-Belastungstests durch, um die Sichtbarkeit der Kennzeichnung über die Zeit sicherzustellen.

Welche Rolle spielt die Automatisierung bei Lasersicherheitsinspektionen?

Die Automatisierung ermöglicht eine Echtzeit-Spektralvalidierung, reduziert manuelle Inspektionen und verbessert die Lasersicherheit, indem sie mittels optischer-Dichte-Mapping die Einhaltung der geltenden Standards sicherstellt.

Wie wird die betriebliche Zuverlässigkeit von Lasersystemen gewährleistet?

Die Betriebssicherheit wird durch die Prüfung von Verriegelungen, Redundanz und eine ständige Überwachung gewährleistet, um gefährliche Expositionen zu verhindern und die Systemgesundheit aufrechtzuerhalten.

Inhaltsverzeichnis

- Grundlagen der Lasersicherheitskonformität bei der Prüfplanung

- Laser-Sicherheitsinspektion während der Fertigung: Kritische Kontrollpunkte und Automatisierung

- Endgültige Laser-Sicherheitsinspektion: Überprüfung der Kennzeichnung, Beständigkeit und Rückverfolgbarkeit

- Funktionale Lasersicherheitsvalidierung: Verriegelungen, Redundanz und Betriebssicherheit

-

FAQ

- Welche sind die wichtigsten globalen Standards für die Einhaltung von Lasersicherheitsanforderungen?

- Warum ist es wichtig, die Anforderungen der FDA/CDRH und der EU-CE-Kennzeichnung zu integrieren?

- Wie stellen Hersteller die Haltbarkeit von Schutzbrillen sicher?

- Welche Rolle spielt die Automatisierung bei Lasersicherheitsinspektionen?

- Wie wird die betriebliche Zuverlässigkeit von Lasersystemen gewährleistet?