Fondamenti della conformità alla sicurezza laser nella progettazione delle ispezioni

Allineamento dei protocolli di ispezione con le norme ANSI Z136.1 e IEC 60825-1 per garantire la sicurezza laser

Garantire la sicurezza dei laser inizia con l’osservanza delle principali norme internazionali esistenti a tale scopo. La linea guida Z136.1 dell’ANSI tratta aspetti fondamentali dei dispositivi di protezione tecnica, come le protezioni per i fasci luminosi, gli interruttori di sicurezza che arrestano le operazioni quando necessario e il tipo di protezione oculare che i lavoratori devono indossare, in base alle loro esigenze di densità ottica. Nel frattempo, la norma IEC 60825-1 adotta un approccio diverso, definendo la classificazione dei laser, i test da effettuare e i limiti prestazionali da rispettare. Durante la verifica della conformità a tali norme, gli ispettori devono esaminare attentamente tutte le caratteristiche di sicurezza alla luce di entrambi i quadri normativi, assicurandosi in particolare che la protezione oculare sia efficace alle diverse lunghezze d’onda della luce. Uno studio recente pubblicato nel 2023 sul Journal of Laser Applications ha rilevato che le strutture che effettuano controlli conformemente a entrambe le norme registrano circa il 73% in meno di problemi di conformità. Questo approccio integrato contribuisce a garantire la sicurezza nei luoghi di lavoro, indipendentemente dal tipo di impianto produttivo presente.

Integrazione dei requisiti FDA/CDRH e CE dell'UE per consentire l'accesso al mercato globale della sicurezza dei laser

Immettere prodotti sui mercati globali significa confrontarsi con regolamentazioni diverse a seconda delle regioni. Per le aziende che vendono negli Stati Uniti, è necessario collaborare con il Center for Devices and Radiological Health (CDRH) della FDA. Il CDRH richiede una corretta registrazione del prodotto, risultati di prove che ne dimostrino l’efficacia e un’etichettatura che informi i clienti in modo preciso su quanto stanno acquistando, nel rispetto delle disposizioni contenute nella normativa 21 CFR Parte 1040.1. La situazione diventa ancora più complessa in Europa, dove i produttori devono ottenere la marcatura CE ai sensi della Direttiva Macchine (2006/42/CE). Ciò comporta la redazione di valutazioni dettagliate della conformità, la creazione di fascicoli tecnici completi e l’attuazione di piani di riduzione dei rischi allineati alle norme ISO 13849-1. Le aziende più lungimiranti istituiscono punti di ispezione che verificano simultaneamente diversi aspetti, come la correttezza dell’etichettatura, la completezza della documentazione progettuale e la chiarezza con cui vengono comunicati i rischi ai lavoratori. Questi controlli integrati consentono di risparmiare tempo ed evitare attività ridondanti. Secondo l’ultimo Global Compliance Report del 2024, le aziende che adottano tali approcci semplificati lanciano i propri prodotti in media il 40 percento più velocemente rispetto a quelle che faticano a gestire processi di conformità frammentati.

Ispezione di sicurezza laser in corso: punti critici di controllo e automazione

Uniformità del substrato della lente, integrità della montatura e verifica della marcatura OD per occhiali protettivi

Quando si tratta di occhiali protettivi, i produttori eseguono controlli approfonditi su tre caratteristiche principali durante la produzione: l’uniformità del materiale della lente, la resistenza strutturale delle montature e la leggibilità nel tempo delle marcature OD permanenti. Per garantire che le lenti trasmettano la luce in modo uniforme secondo gli standard ANSI Z136.1, vengono utilizzati spettrofotometri. Le montature vengono sottoposte a test di sollecitazione per valutarne la resistenza agli urti e alla flessione. Per quanto riguarda le marcature OD, i prodotti sono esposti ripetutamente ai raggi UV per verificare che non sbiadiscano né diventino illeggibili dopo essere stati impiegati per lunghi periodi in diversi ambienti. Secondo i dati di un gruppo industriale specializzato nel benchmarking, risalenti al 2020, gli stabilimenti che applicano regolarmente questi controlli qualitativi registrano circa il 22% in meno di errori commessi dai lavoratori nell’uso improprio degli occhiali protettivi.

Mappatura automatica della densità ottica e validazione spettrale in tempo reale per prestazioni costanti in materia di sicurezza laser

L'ultima tecnologia di automazione ha reso possibile mappare la densità ottica (OD) su tutte le lunghezze d'onda nei filtri protettivi. I robot analizzano lo spettro ogni 15 nanometri, garantendo che l'effettiva attenuazione della luce corrisponda ai requisiti stabiliti dalla norma IEC 60825-1 per ciascuna lunghezza d'onda specifica. Quando il monitoraggio in tempo reale rileva valori al di fuori della tolleranza di ±0,1 OD, scattano immediatamente degli allarmi. Questa soglia è stata definita specificamente per i laser di Classe 4, poiché anche piccole inefficienze nell'attenuazione della luce possono causare gravi danni agli occhi. L'intero sistema riduce le ispezioni manuali di circa il 40% e copre ogni singolo articolo prodotto. Secondo le relazioni delle strutture che utilizzano un elevato numero di laser, dopo l'installazione di questo sistema nel 2019 il tasso di infortuni è diminuito di circa il 35%, il che dimostra in modo inequivocabile quanto diventino più sicure le operazioni grazie a un adeguato monitoraggio.

Ispezione finale sulla sicurezza dei laser: verifica dell'etichettatura, della resistenza e della tracciabilità

Controlli di conformità per i pittogrammi di pericolo, l'accuratezza dell'etichetta OD e le targhette conformi alla norma ISO 7010

Prima che qualsiasi prodotto venga rilasciato, vengono eseguiti controlli finali per assicurarsi che tutto sia correttamente etichettato, sufficientemente resistente per un utilizzo nella vita reale e tracciabile, se necessario. I simboli di sicurezza richiedono un’attenzione particolare durante l’ispezione, poiché devono rispettare rigorosi standard come ANSI Z136.1 e ISO 7010. Questi simboli comunicano in modo chiaro i rischi legati alle radiazioni, consentendo ai lavoratori di conoscere esattamente con cosa hanno a che fare. Per quanto riguarda le etichette di densità ottica (OD), le confrontiamo direttamente con i risultati effettivi dei test. Anche una minima differenza — superiore a ±0,2 unità OD — comporta il rifiuto automatico di tali articoli. Questo valore soglia deriva da studi recenti che hanno stabilito, in base al Journal of Laser Applications dell’anno scorso, quale livello di protezione risulti effettivamente efficace nella pratica. Le targhette conformi ai requisiti ISO 7010 vengono sottoposte a severi test di adesività e resistenza all’usura, simulando le condizioni cui sarebbero esposte nel corso di anni di utilizzo negli stabilimenti industriali. I codici Data Matrix permanenti vengono verificati nuovamente dopo essere stati esposti a sostanze chimiche, per garantire che rimangano leggibili quando intervengono gli ispettori. I nostri sistemi automatizzati di visione artificiale individuano problemi come etichette staccate o sbiadite con una percentuale di efficacia del 43% superiore rispetto all’ispezione visiva manuale, rendendo così il nostro controllo qualità molto più affidabile e contribuendo a impedire che prodotti contraffatti entrino nella catena di distribuzione.

Validazione funzionale della sicurezza laser: interblocchi, ridondanza e affidabilità operativa

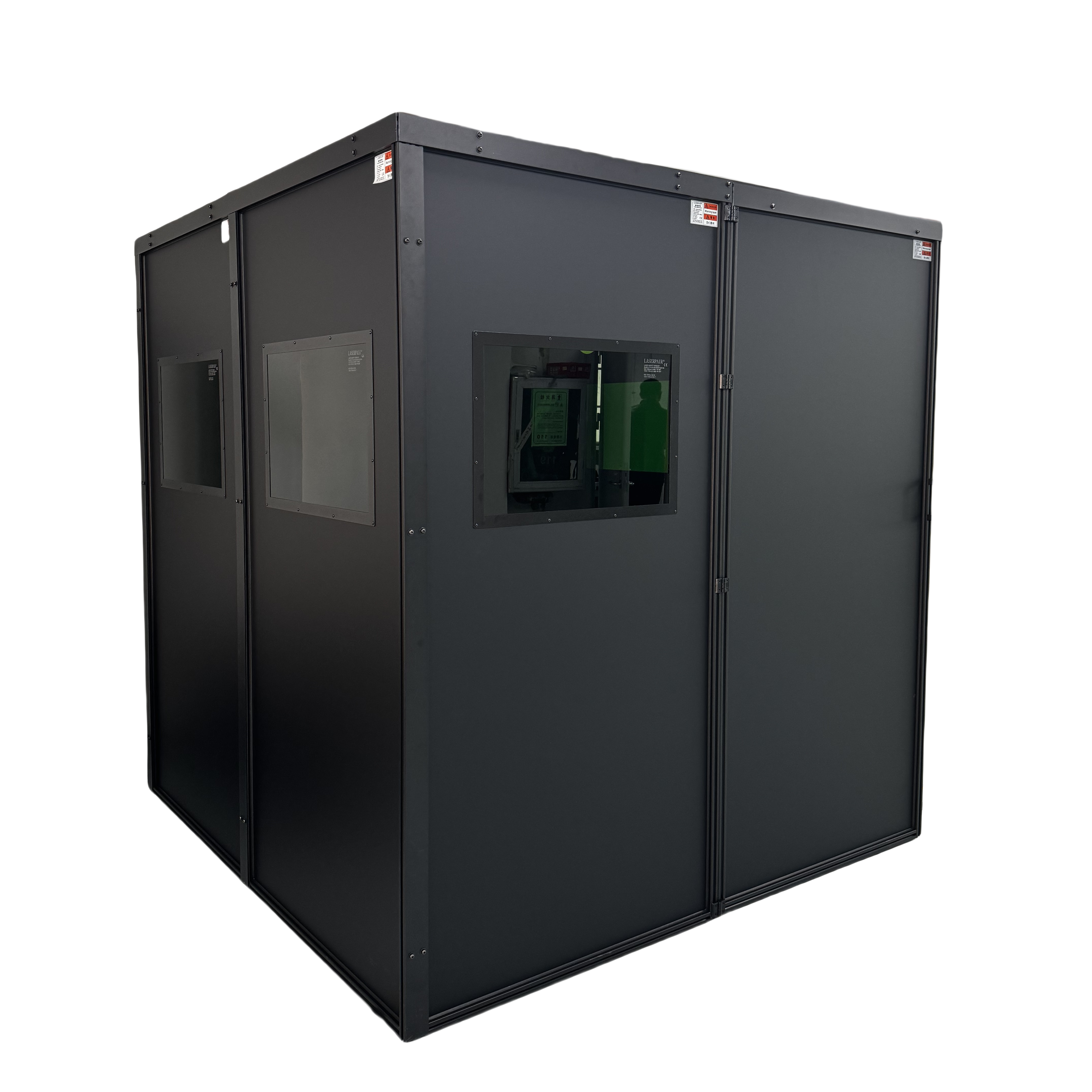

Per verificare se la sicurezza del laser funziona correttamente, è necessario eseguire test approfonditi su tutte le funzioni di protezione integrate progettate per prevenire esposizioni pericolose. Il principale meccanismo di sicurezza in questo contesto è il sistema di interblocco, che spegne automaticamente il laser ogni volta che qualcuno apre l’involucro o preme il pulsante di arresto di emergenza. Questi sistemi devono arrestarsi entro mezzo secondo, conformemente alle norme stabilite dalla IEC 60825-1. Per un livello di sicurezza aggiuntivo, la maggior parte delle configurazioni include circuiti ridondanti, realizzati secondo le linee guida della ISO 13849-1, in modo che l’intero sistema continui a funzionare anche in caso di guasto di una singola componente. Sono inoltre presenti circuiti di monitoraggio in funzione costante per garantire l’integrità continua di tali interblocchi. Sottoponiamo anche questi sistemi a prove rigorose, valutandone il comportamento in condizioni estreme di temperatura, vibrazioni provenienti da macchinari e altri stress fisici nel tempo. I controlli di accesso possono essere programmati in modo che soltanto determinate persone possano attivare i laser, mentre strumenti diagnostici tengono costantemente sotto osservazione lo stato generale del sistema. Ciò che rende efficace questo approccio è che i controlli di sicurezza avvengono non solo durante il funzionamento normale, ma anche in presenza di anomalie — ad esempio interruzioni di alimentazione, deriva dei sensori o cavi danneggiati. Ciò consente di creare una rete di sicurezza completa, in grado di prevenire i problemi prima che si verifichino, anziché attendere che accada qualcosa di negativo.

Domande Frequenti

Quali sono gli standard globali fondamentali per la conformità alla sicurezza dei laser?

Gli standard globali fondamentali sono ANSI Z136.1 e IEC 60825-1, che coprono i dispositivi di protezione tecnici, la protezione degli occhi e la classificazione dei laser.

Perché è importante integrare i requisiti FDA/CDRH e quelli CE dell’UE?

L’integrazione di tali requisiti è fondamentale per accedere ai mercati globali, garantire la conformità alle normative regionali e accelerare il processo di lancio del prodotto.

Come fanno i produttori a garantire la durabilità delle protezioni per gli occhi?

I produttori eseguono test di sollecitazione sulle montature, utilizzano spettrofotometri per verificare l’uniformità delle lenti e conducono controlli sull’esposizione ai raggi UV per assicurare la visibilità dei contrassegni nel tempo.

Quale ruolo svolge l’automazione nelle ispezioni sulla sicurezza dei laser?

L’automazione consente una validazione spettrale in tempo reale, riduce le ispezioni manuali e migliora la sicurezza dei laser garantendo la conformità agli standard mediante la mappatura della densità ottica.

Come viene garantita l’affidabilità operativa dei sistemi laser?

L'affidabilità operativa è garantita mediante test di interblocco, ridondanza e monitoraggio costante per prevenire esposizioni pericolose e mantenere lo stato di salute del sistema.

Indice

- Fondamenti della conformità alla sicurezza laser nella progettazione delle ispezioni

- Ispezione di sicurezza laser in corso: punti critici di controllo e automazione

- Ispezione finale sulla sicurezza dei laser: verifica dell'etichettatura, della resistenza e della tracciabilità

- Validazione funzionale della sicurezza laser: interblocchi, ridondanza e affidabilità operativa

-

Domande Frequenti

- Quali sono gli standard globali fondamentali per la conformità alla sicurezza dei laser?

- Perché è importante integrare i requisiti FDA/CDRH e quelli CE dell’UE?

- Come fanno i produttori a garantire la durabilità delle protezioni per gli occhi?

- Quale ruolo svolge l’automazione nelle ispezioni sulla sicurezza dei laser?

- Come viene garantita l’affidabilità operativa dei sistemi laser?