Fondements de la conformité en matière de sécurité laser dans la conception des inspections

Alignement des protocoles d'inspection sur les normes ANSI Z136.1 et IEC 60825-1 pour garantir la sécurité laser

Bien appliquer les règles de sécurité laser commence par le respect des principales normes mondiales établies à cet effet. La ligne directrice Z136.1 de l’ANSI couvre des aspects essentiels des dispositifs de protection technique, tels que les enceintes de confinement du faisceau, les interrupteurs de sécurité qui arrêtent les opérations lorsque cela est nécessaire, ainsi que le type de protection oculaire que les travailleurs doivent porter, en fonction de leurs besoins en densité optique. Par ailleurs, la norme IEC 60825-1 adopte une approche différente : elle définit la classification des lasers, les essais requis et les limites de performance applicables. Lors de la vérification de la conformité à ces normes, les inspecteurs doivent examiner attentivement l’ensemble des dispositifs de sécurité conformément aux deux séries de règles, en veillant notamment à ce que la protection oculaire soit adaptée aux différentes longueurs d’onde de la lumière. Une étude récente publiée dans le Journal of Laser Applications en 2023 a révélé que les établissements soumettant leurs installations aux deux normes rencontrent environ 73 % moins de problèmes de conformité. Cette méthode combinée contribue à assurer la sécurité des lieux de travail, quel que soit leur type d’installation manufacturière.

Intégration des exigences de la FDA/CDRH et de la CE européenne pour permettre l’accès au marché mondial de la sécurité laser

Mettre des produits sur les marchés mondiaux implique de se conformer à des réglementations différentes selon les régions. Pour les entreprises qui commercialisent leurs produits aux États-Unis, il est nécessaire de collaborer avec le Centre des dispositifs et de la santé radiologique (CDRH) de la FDA. Le CDRH exige notamment un enregistrement approprié des produits, des résultats d’essais attestant de leur bon fonctionnement, ainsi que des étiquettes informant précisément les clients de ce qu’ils achètent, conformément aux dispositions du titre 21 du Code des règlements fédéraux, partie 1040.1. La situation devient encore plus complexe en Europe, où les fabricants doivent obtenir le marquage CE en vertu de la directive Machines (2006/42/CE). Cela implique la réalisation d’évaluations détaillées de conformité, la constitution de dossiers techniques complets et la mise en œuvre de plans de réduction des risques conformes à la norme ISO 13849-1. Les entreprises avisées mettent en place des points de contrôle permettant d’examiner simultanément plusieurs aspects, tels que l’exactitude des étiquettes, la documentation technique relative à la conception et la manière dont les dangers sont communiqués aux travailleurs. Ces contrôles intégrés permettent de gagner du temps et d’éviter les travaux redondants. Selon le dernier Rapport mondial sur la conformité, publié en 2024, les entreprises qui adoptent de telles approches rationalisées lancent généralement leurs produits 40 % plus rapidement que celles qui peinent à gérer des processus de conformité fragmentés.

Inspection de sécurité laser en cours de processus : points de contrôle critiques et automatisation

Uniformité du substrat de la lentille, intégrité de la monture et vérification du marquage OD pour les lunettes de protection

Lorsqu’il s’agit de lunettes de protection, les fabricants effectuent des contrôles rigoureux sur trois caractéristiques principales pendant la production : l’uniformité du matériau des verres, la résistance structurelle des montures et la lisibilité durable des marquages OD permanents. Ils utilisent des spectrophotomètres pour s’assurer que les verres transmettent la lumière de façon homogène, conformément aux normes ANSI Z136.1. Les montures sont soumises à des essais de résistance mécanique afin d’évaluer leur capacité à résister aux chocs et à la flexion. Concernant les marquages OD, les produits subissent plusieurs cycles d’exposition aux rayons UV afin de confirmer qu’ils ne se décolorent pas ni ne deviennent illisibles après une exposition prolongée à divers environnements. Selon des données publiées en 2020 par un groupe spécialisé dans l’analyse comparative sectorielle, les installations appliquant régulièrement ces contrôles qualité signalent environ 22 % moins d’erreurs commises par les travailleurs en matière d’utilisation inappropriée des lunettes de protection.

Cartographie automatisée de la densité optique et validation spectrale en temps réel pour une performance constante en matière de sécurité laser

Les dernières technologies d'automatisation permettent désormais de cartographier la densité optique (OD) sur l'ensemble des longueurs d'onde des filtres de protection. Des robots analysent le spectre toutes les 15 nanomètres afin de garantir que le blocage réel de la lumière correspond aux exigences de la norme IEC 60825-1 pour chaque longueur d'onde spécifique. Dès qu'une surveillance en temps réel détecte une valeur hors de la fourchette ±0,1 OD, des alarmes se déclenchent immédiatement. Ce seuil a été défini spécifiquement pour les lasers de classe 4, car même de faibles défaillances du blocage lumineux peuvent causer des lésions oculaires graves. L’ensemble du système réduit les inspections manuelles d’environ 40 % et couvre chaque article produit. Selon les rapports établis par des installations utilisant de nombreux lasers, le taux de blessures a diminué d’environ 35 % après l’installation de ce système en 2019, ce qui illustre clairement à quel point les opérations deviennent plus sûres grâce à une surveillance adéquate.

Inspection finale de sécurité laser : vérification de l’étiquetage, de la durabilité et de la traçabilité

Vérifications de conformité des symboles de danger, de l’exactitude de l’étiquette OD et des plaques signalétiques conformes à la norme ISO 7010

Avant toute mise sur le marché, des vérifications finales sont effectuées afin de s’assurer que tous les éléments sont correctement étiquetés, suffisamment résistants pour une utilisation dans des conditions réelles et traçables si nécessaire. Les symboles de sécurité requièrent une attention particulière lors de l’inspection, car ils doivent respecter des normes strictes telles que les normes ANSI Z136.1 et ISO 7010. Ces symboles communiquent clairement les risques liés aux rayonnements, permettant ainsi aux travailleurs de savoir précisément à quoi ils ont affaire. En ce qui concerne les étiquettes d’opacité optique (OD), nous les comparons directement aux résultats des essais réels. Même une légère différence — supérieure à ± 0,2 unité OD — entraîne automatiquement le rejet de ces articles. Ce seuil provient d’études récentes indiquant le niveau de protection effectivement requis en pratique, selon le Journal of Laser Applications de l’année dernière. Les plaques signalétiques conformes aux exigences de la norme ISO 7010 subissent des essais rigoureux de tenue adhésive et de résistance à l’usure, simulant leur comportement après plusieurs années d’utilisation en milieu industriel. Les codes matriciels permanents (Data Matrix) sont à nouveau vérifiés après exposition à des produits chimiques afin de garantir leur lisibilité lors des audits. Nos systèmes automatisés de vision détectent environ 43 % plus efficacement que l’œil humain les problèmes tels que le décollement ou la décoloration des étiquettes, renforçant ainsi considérablement notre contrôle qualité et contribuant à empêcher la commercialisation de produits contrefaits.

Validation fonctionnelle de la sécurité laser : verrous, redondance et fiabilité opérationnelle

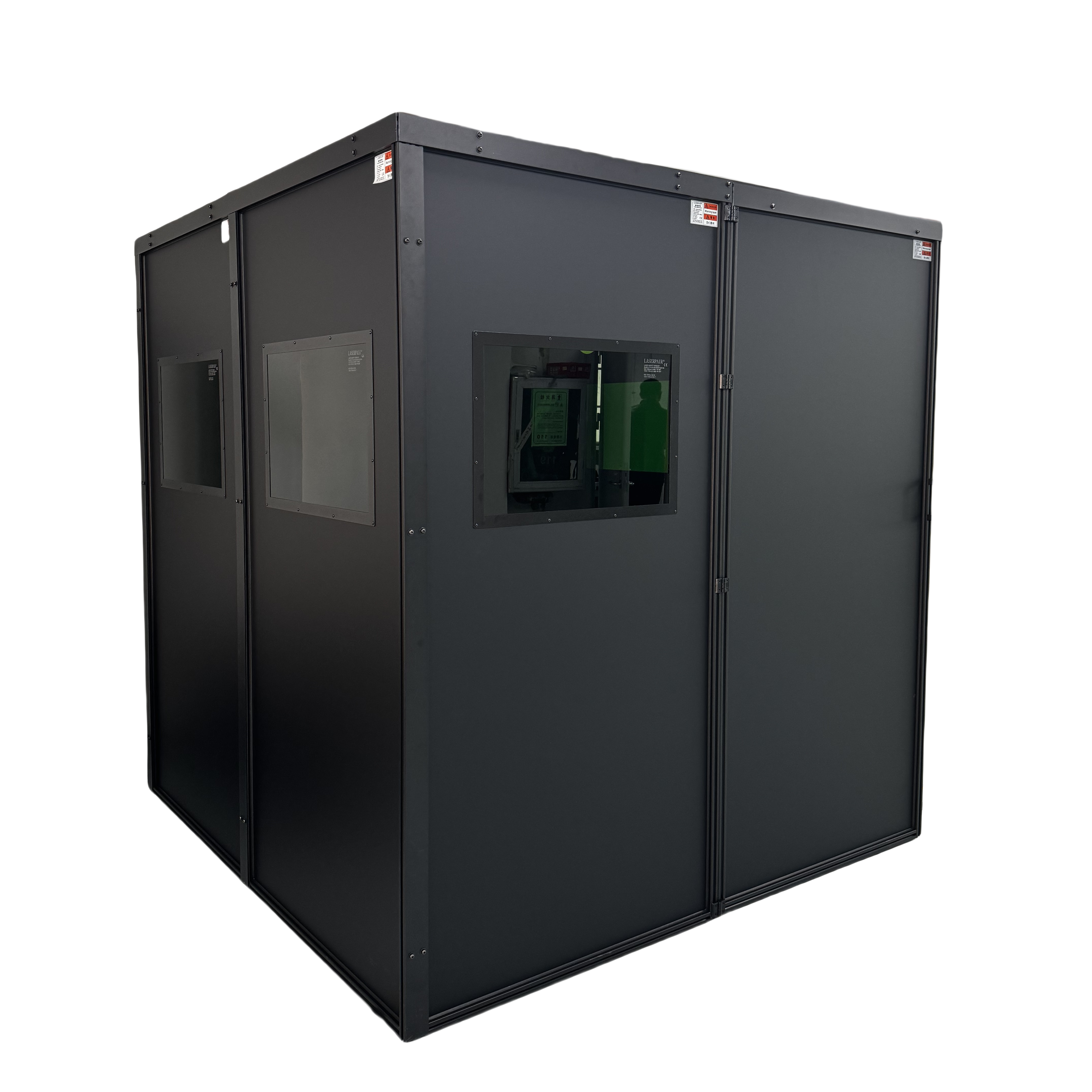

Pour vérifier si la sécurité laser fonctionne correctement, nous devons tester rigoureusement l’ensemble des fonctions de protection intégrées conçues pour empêcher toute exposition dangereuse. Le mécanisme de sécurité principal est ici le système de verrouillage qui coupe automatiquement le laser dès qu’une personne ouvre l’enceinte ou appuie sur un bouton d’arrêt d’urgence. Selon les normes établies par la norme IEC 60825-1, ces systèmes doivent s’arrêter en moins d’une demi-seconde. Pour renforcer la sécurité, la plupart des installations intègrent des circuits redondants conformément aux lignes directrices de la norme ISO 13849-1, afin que le système continue de fonctionner même en cas de défaillance d’un composant. Des circuits de surveillance fonctionnent également en continu pour garantir l’intégrité permanente de ces dispositifs de verrouillage. Nous soumettons également ces systèmes à des essais rigoureux, évaluant leur comportement face à des températures extrêmes, aux vibrations engendrées par les machines et à d’autres contraintes physiques sur une période prolongée. Les contrôles d’accès peuvent être programmés de façon à ce que seules certaines personnes soient autorisées à activer les lasers, tandis que des outils de diagnostic surveillent en permanence l’état général du système. Ce qui rend cette approche efficace, c’est que les vérifications de sécurité interviennent non seulement pendant le fonctionnement normal, mais aussi lorsqu’un incident survient — par exemple en cas de coupure de courant, de dérive des capteurs ou de rupture de câbles. Cela permet de créer un réseau de sécurité complet, capable de prévenir les problèmes avant qu’ils ne surviennent, plutôt que d’attendre qu’un événement indésirable se produise.

FAQ

Quelles sont les principales normes mondiales en matière de conformité à la sécurité laser ?

Les principales normes mondiales sont l'ANSI Z136.1 et l'IEC 60825-1, qui couvrent les dispositifs de protection techniques, la protection oculaire et la classification des lasers.

Pourquoi est-il important d'intégrer les exigences de la FDA/CDRH et de la CE européenne ?

L'intégration de ces exigences est essentielle pour accéder aux marchés mondiaux, garantir la conformité aux réglementations régionales et accélérer le lancement du produit.

Comment les fabricants garantissent-ils la durabilité des lunettes de protection ?

Les fabricants effectuent des tests de résistance sur les montures, utilisent des spectrophotomètres pour vérifier l'uniformité des lentilles et réalisent des contrôles d'exposition aux UV afin de s'assurer que les marquages restent visibles dans le temps.

Quel rôle joue l'automatisation dans les inspections de sécurité laser ?

L'automatisation permet une validation spectrale en temps réel, réduit les inspections manuelles et renforce la sécurité laser en garantissant la conformité aux normes grâce à la cartographie de la densité optique.

Comment la fiabilité opérationnelle des systèmes laser est-elle assurée ?

La fiabilité opérationnelle est assurée grâce à des tests d’interblocage, à la redondance et à une surveillance constante afin d’éviter les expositions dangereuses et de maintenir l’intégrité du système.

Table des Matières

- Fondements de la conformité en matière de sécurité laser dans la conception des inspections

- Inspection de sécurité laser en cours de processus : points de contrôle critiques et automatisation

- Inspection finale de sécurité laser : vérification de l’étiquetage, de la durabilité et de la traçabilité

- Validation fonctionnelle de la sécurité laser : verrous, redondance et fiabilité opérationnelle

-

FAQ

- Quelles sont les principales normes mondiales en matière de conformité à la sécurité laser ?

- Pourquoi est-il important d'intégrer les exigences de la FDA/CDRH et de la CE européenne ?

- Comment les fabricants garantissent-ils la durabilité des lunettes de protection ?

- Quel rôle joue l'automatisation dans les inspections de sécurité laser ?

- Comment la fiabilité opérationnelle des systèmes laser est-elle assurée ?