Fundamentos da Conformidade em Segurança a Laser no Projeto de Inspeção

Alinhamento dos Protocolos de Inspeção com as Normas ANSI Z136.1 e IEC 60825-1 para Garantia da Segurança a Laser

Fazer a segurança a laser corretamente começa com a observância das principais normas globais existentes para esse fim. A diretriz Z136.1 da ANSI abrange aspectos importantes dos controles de engenharia, como invólucros para feixes, os interruptores de segurança que interrompem as operações quando necessário e o tipo de proteção ocular que os trabalhadores devem usar, com base em suas necessidades de densidade óptica. Enquanto isso, a norma IEC 60825-1 trata essas questões de forma distinta, estabelecendo como os lasers são classificados, quais ensaios devem ser realizados e onde estão definidos os limites de desempenho. Ao verificar se todos os requisitos dessas normas são atendidos, os inspetores precisam analisar cuidadosamente todas as características de segurança conforme ambas as séries de regras, especialmente garantindo que a proteção ocular funcione adequadamente em diferentes comprimentos de onda da luz. Um estudo recente publicado no Journal of Laser Applications, em 2023, constatou que locais que verificam a conformidade com ambas as normas apresentam cerca de 73% menos problemas de conformidade. Esse método combinado contribui para manter os locais de trabalho seguros, independentemente do tipo de configuração fabril adotada.

Integração dos requisitos da FDA/CDRH e da CE da UE para permitir o acesso global ao mercado de segurança a laser

Colocar produtos nos mercados globais significa lidar com diferentes regulamentações em diversas regiões. Para empresas que vendem nos Estados Unidos, é necessário trabalhar com o Centro de Dispositivos e Saúde Radiológica (CDRH) da FDA. O CDRH exige o devido registro do produto, resultados de ensaios que demonstrem seu desempenho e rotulagem que informe aos consumidores, com precisão, o que estão adquirindo, conforme estabelecido na Parte 1040.1 do Título 21 do Código de Regulamentos Federais (21 CFR). A situação torna-se ainda mais complexa na Europa, onde os fabricantes devem obter a marcação CE nos termos da Diretiva Máquinas (2006/42/CE). Isso envolve a elaboração de avaliações detalhadas de conformidade, a criação de arquivos técnicos abrangentes e a implementação de planos de redução de riscos alinhados às normas ISO 13849-1. Empresas inteligentes estabelecem pontos de inspeção que verificam simultaneamente diversos aspectos, como a exatidão da rotulagem, a documentação de projeto e a forma como os riscos são comunicados aos trabalhadores. Essas verificações integradas economizam tempo e evitam trabalho redundante. De acordo com o mais recente Relatório Global de Conformidade de 2024, as empresas que adotam tais abordagens simplificadas lançam seus produtos, em média, 40% mais rapidamente do que aquelas que enfrentam dificuldades com processos fragmentados de conformidade.

Inspeção de Segurança a Laser em Andamento: Pontos Críticos de Controle e Automação

Uniformidade do Substrato da Lente, Integridade da Armação e Verificação da Marcação de Densidade Óptica (OD) para Óculos de Proteção

Quando se trata de equipamentos de proteção ocular, os fabricantes realizam verificações rigorosas de três características principais durante a produção: a uniformidade do material das lentes, a resistência estrutural das armações e a legibilidade contínua das marcações permanentes de densidade óptica (OD) ao longo do tempo. Eles utilizam espectrofotômetros para garantir que as lentes transmitam a luz de forma consistente, conforme exigido pela norma ANSI Z136.1. As armações são submetidas a testes de tensão para avaliar sua resistência a impactos e deformações por flexão. Quanto às marcações de OD, os produtos passam por múltiplas rodadas de exposição à radiação UV para confirmar que não desbotam nem se tornam difíceis de ler após prolongada exposição a diversos ambientes. De acordo com dados de um grupo setorial de referência de 2020, instalações que implementam esses controles de qualidade relatam, em média, cerca de 22% menos erros cometidos pelos trabalhadores relacionados ao uso inadequado de equipamentos de proteção ocular.

Mapeamento Automatizado de Densidade Óptica e Validação Espectral em Tempo Real para Desempenho Consistente de Segurança Laser

A tecnologia mais recente de automação possibilitou mapear a densidade óptica (OD) em todos os comprimentos de onda dos filtros de proteção. Robôs verificam o espectro a cada 15 nanômetros, assegurando que o bloqueio real da luz corresponda ao exigido pelas normas IEC 60825-1 para cada comprimento de onda específico. Quando o monitoramento em tempo real detecta qualquer desvio fora da faixa de ±0,1 OD, alarmes são acionados imediatamente. Esse limiar foi definido especificamente para lasers da Classe 4, pois até mesmo pequenas falhas no bloqueio da luz podem causar danos graves aos olhos. Todo o sistema reduz inspeções manuais em cerca de 40% e abrange cada unidade produzida. Instalações que operam muitos lasers relataram, em seus relatórios, uma queda nas taxas de lesões de aproximadamente 35% após a instalação desse sistema em 2019 — fato que demonstra claramente o quanto as operações se tornam mais seguras com um monitoramento adequado.

Inspeção Final de Segurança a Laser: Verificação de Rotulagem, Durabilidade e Rastreabilidade

Verificações de Conformidade para Pictogramas de Perigo, Precisão da Etiqueta OD e Placas Identificadoras Conformes à ISO 7010

Antes que qualquer coisa seja lançada, são realizadas verificações finais para garantir que tudo esteja devidamente rotulado, seja suficientemente durável para uso no mundo real e possa ser rastreado, se necessário. Os símbolos de segurança exigem atenção especial durante a inspeção, pois devem seguir rigorosas diretrizes, como as normas ANSI Z136.1 e ISO 7010. Esses símbolos comunicam claramente os riscos de radiação, permitindo que os trabalhadores saibam com o que estão lidando. No caso dos rótulos de densidade óptica (OD), comparamos diretamente seus valores com os resultados reais de testes. Se houver até mesmo uma pequena diferença — superior a ±0,2 unidade OD — esses itens são rejeitados automaticamente. Esse limite foi estabelecido com base em estudos recentes que identificaram, na prática, qual nível de proteção realmente funciona, conforme publicado no Journal of Laser Applications do ano passado. As placas identificadoras que atendem aos requisitos da norma ISO 7010 são submetidas a testes rigorosos de aderência e resistência ao desgaste, simulando sua durabilidade após anos de uso em fábricas. Os códigos permanentes Data Matrix são verificados novamente após exposição a produtos químicos, para garantir que permaneçam legíveis quando auditorias forem realizadas. Nossos sistemas automatizados de visão detectam problemas como descascamento ou desbotamento de rótulos cerca de 43% melhor do que seria possível apenas com inspeção visual humana, tornando nosso controle de qualidade muito mais robusto e ajudando a impedir que produtos falsificados entrem em circulação.

Validação Funcional de Segurança a Laser: Intertravamentos, Redundância e Confiabilidade Operacional

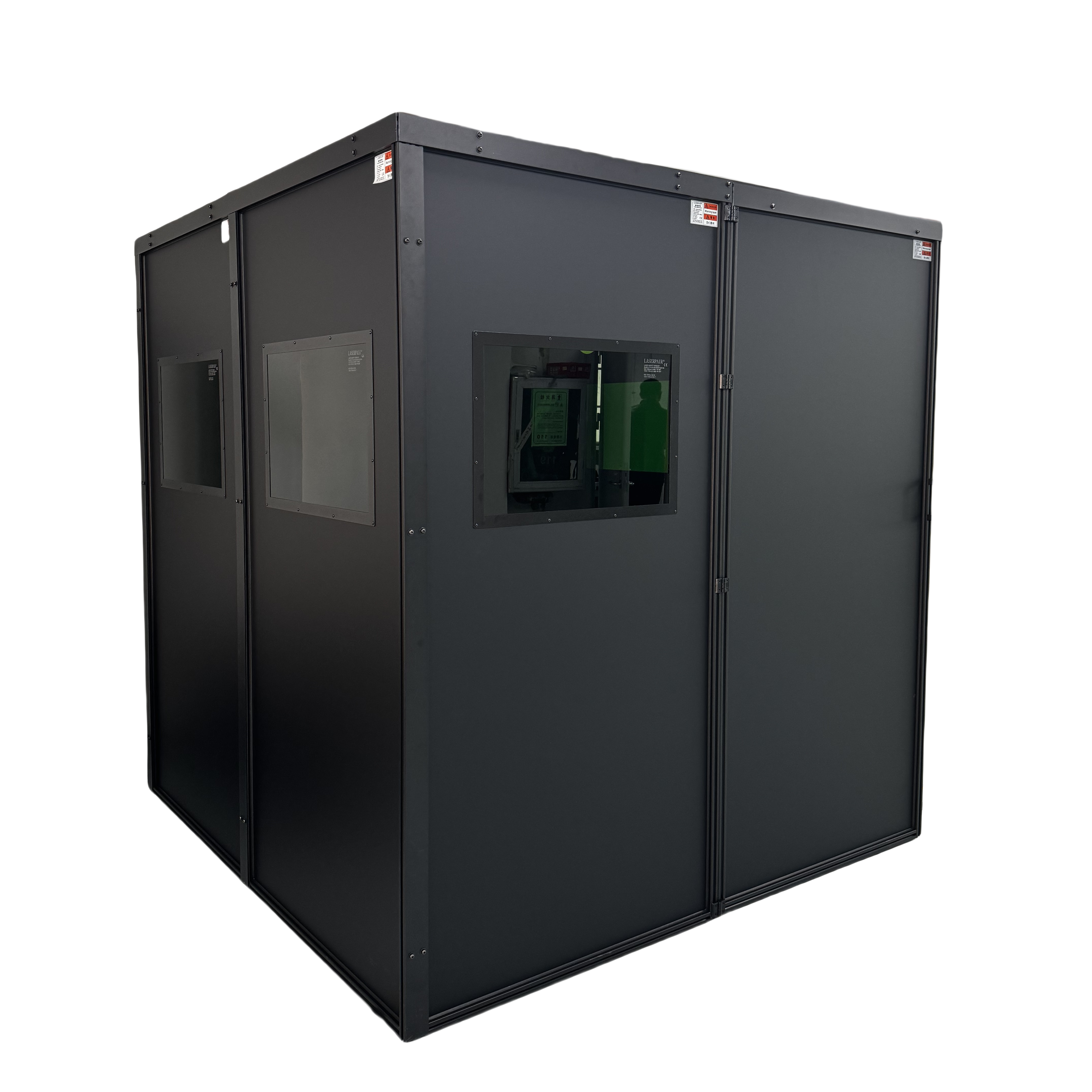

Para verificar se a segurança do laser funciona corretamente, precisamos testar minuciosamente todos os recursos de proteção embutidos destinados a impedir exposições perigosas. O principal mecanismo de segurança aqui é o sistema de intertravamento, que desliga automaticamente o laser sempre que alguém abre a carcaça ou aciona o botão de parada de emergência. Esses sistemas devem desligar-se em menos de meio segundo, conforme exigido pelas normas da IEC 60825-1. Para maior segurança, a maioria das configurações inclui circuitos redundantes, em conformidade com as diretrizes da ISO 13849-1, garantindo que todo o sistema continue operando mesmo se um componente falhar. Há também circuitos de monitoramento em funcionamento contínuo para assegurar que esses intertravamentos permaneçam íntegros. Submetemos igualmente esses sistemas a testes rigorosos, avaliando seu desempenho sob temperaturas extremas, vibrações provenientes de máquinas e outras tensões físicas ao longo do tempo. Os controles de acesso podem ser programados de modo que apenas determinadas pessoas tenham permissão para ligar os lasers, e ferramentas de diagnóstico acompanham continuamente a saúde geral do sistema. O que torna essa abordagem eficaz é que as verificações de segurança ocorrem não apenas durante a operação normal, mas também quando ocorrem falhas — como interrupções de energia, desvios nos sensores ou cabos rompidos. Isso cria uma rede abrangente de segurança capaz de prevenir problemas antes que eles surjam, em vez de aguardar que algo grave aconteça primeiro.

Perguntas Frequentes

Quais são as principais normas globais para conformidade em segurança a laser?

As principais normas globais são a ANSI Z136.1 e a IEC 60825-1, que abrangem controles de engenharia, proteção ocular e classificação de lasers.

Por que é importante integrar os requisitos da FDA/CDRH e da marcação CE da União Europeia?

A integração desses requisitos é fundamental para o acesso ao mercado global, garantindo a conformidade com as regulamentações regionais e acelerando o processo de lançamento do produto.

Como os fabricantes garantem a durabilidade dos óculos de proteção?

Os fabricantes realizam testes de tensão nas armações, utilizam espectrofotômetros para avaliar a uniformidade das lentes e executam verificações de exposição à radiação UV para assegurar a visibilidade das marcações ao longo do tempo.

Qual é o papel da automação nas inspeções de segurança a laser?

A automação facilita a validação espectral em tempo real, reduzindo inspeções manuais e aprimorando a segurança a laser ao garantir a conformidade com as normas por meio do mapeamento da densidade óptica.

Como é garantida a confiabilidade operacional dos sistemas a laser?

A confiabilidade operacional é garantida por meio de testes de intertravamento, redundância e monitoramento constante para prevenir exposições perigosas e manter a integridade do sistema.

Sumário

- Fundamentos da Conformidade em Segurança a Laser no Projeto de Inspeção

- Inspeção de Segurança a Laser em Andamento: Pontos Críticos de Controle e Automação

- Inspeção Final de Segurança a Laser: Verificação de Rotulagem, Durabilidade e Rastreabilidade

- Validação Funcional de Segurança a Laser: Intertravamentos, Redundância e Confiabilidade Operacional

-

Perguntas Frequentes

- Quais são as principais normas globais para conformidade em segurança a laser?

- Por que é importante integrar os requisitos da FDA/CDRH e da marcação CE da União Europeia?

- Como os fabricantes garantem a durabilidade dos óculos de proteção?

- Qual é o papel da automação nas inspeções de segurança a laser?

- Como é garantida a confiabilidade operacional dos sistemas a laser?